Возвращаясь к мировому уровню

ПАО «Автодизель» (ЯМЗ) отмечает 100-летний юбилей

Нужно ли говорить, что для современной России моторостроительное предприятие ПАО «Автодизель» (ЯМЗ), входящее в состав «Группы ГАЗ», имеет стратегическое значение. Пожалуй, об этом нужно помнить всегда. Производственная номенклатура завода сегодня включает дизельные двигатели, сцепления, коробки передач и многие другие изделия, необходимые для планомерного развития автопрома и всей отечественной промышленности. В нынешнем году предприятие отмечает 100-летний юбилей.

Ярославские моторы интегрированы в конструкцию сотен образцов разнообразной техники, выпускаемой в России и за её пределами. За всё время производства V-образных двигателей с 1958 года тираж превысил 4,5 млн единиц.

В последние годы, благодаря планомерному развитию и учитывая требования заказчиков, на предприятии проведена модернизация производства с тем, чтобы вывести выпускаемые двигатели на новый технический и экологический уровни, снизить издержки и повысить качество.

К самым удачным и своевременным проектам стоит отнести современную производственную площадку по выпуску среднеразмерных дизелей семейства ЯМЗ-530 мощностью 120–330 л.с. – самого передового моторного производства в СНГ, в который «Группа ГАЗ» вложила более 10 млрд рублей.

Серийное изготовление 4-цилиндровых двигателей ЯМЗ-534 и 6-цилиндровых ЯМЗ-536 началось в конце 2012 года. С тех пор объёмы выпуска постоянно увеличиваются. Мощность производства составляет 20 тысяч моторов в год с возможностью увеличения до 50 тысяч.

Полная автоматизация

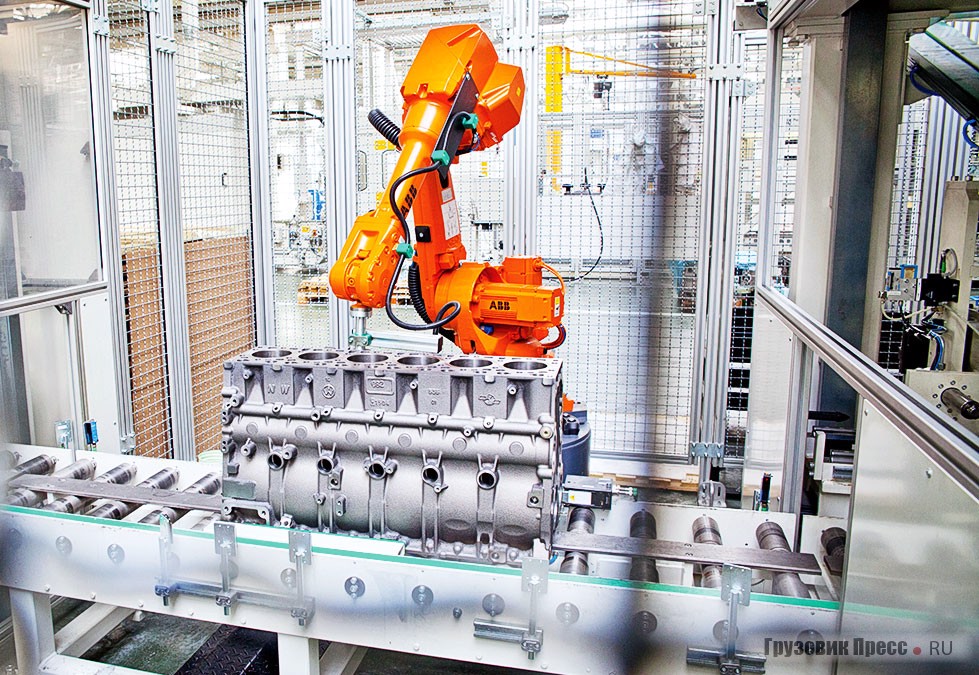

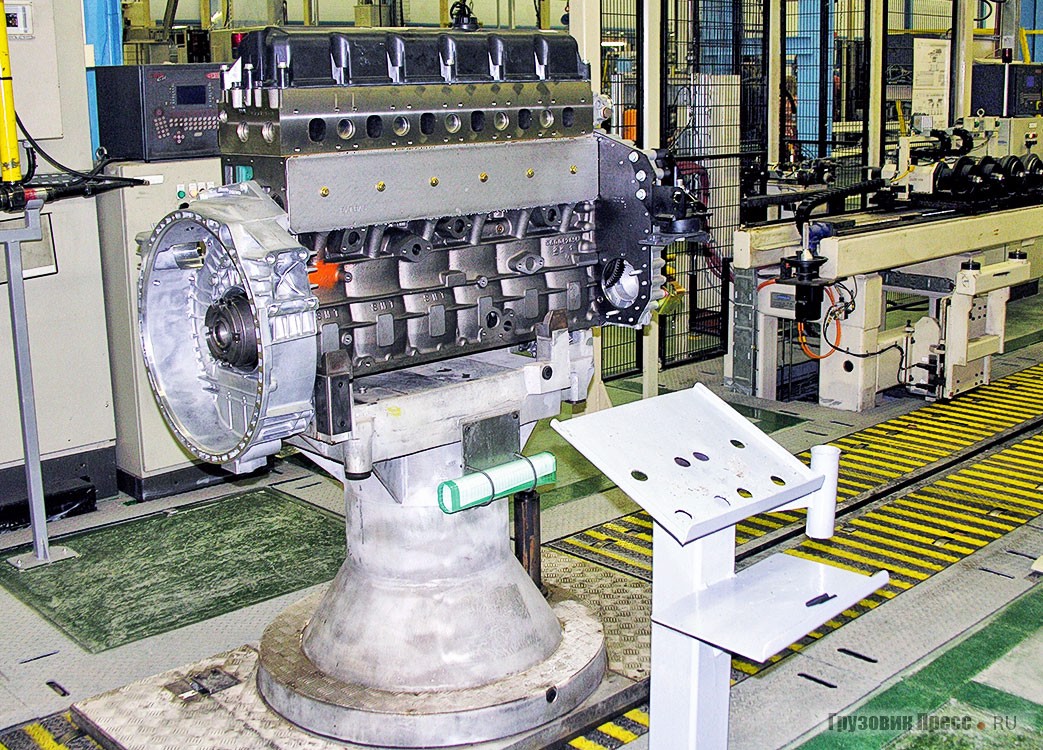

Производство двигателей семейства ЯМЗ-530 с глубокой степенью локализации организовано на новой площадке (пл. около 56 тыс. м2), строительство которой «Автодизель» завершил в ноябре 2011 года. Передовое производство оснащено оборудованием лучших зарубежных фирм. Собственно сам завод состоит из двух подразделений. В главном корпусе на площади 35 тыс. м2 размещено производство двигателей ЯМЗ-530 (линии обработки головки и блока цилиндров, шлифовки коленчатого вала, сборочный конвейер, испытательные станции и пр.), а в корпусе логистики ещё налажена контрактная сборка двигателя Mercedes-Benz ОМ 646 для автомобилей Sprinter Classic.

На заводе всё тщательно продумано. К примеру, применена централизованная подача смазочно-охлаждающей жидкости (СОЖ) к станкам, аспирация с трёхкратным воздухообменом и улучшение естественного освещения за счёт специальной конструкции крыш, что соответствует уровню лидеров мирового автостроения. Впечатляют заливные, абсолютно ровные бетонные полы и непривычная для отечественных предприятий чистота.

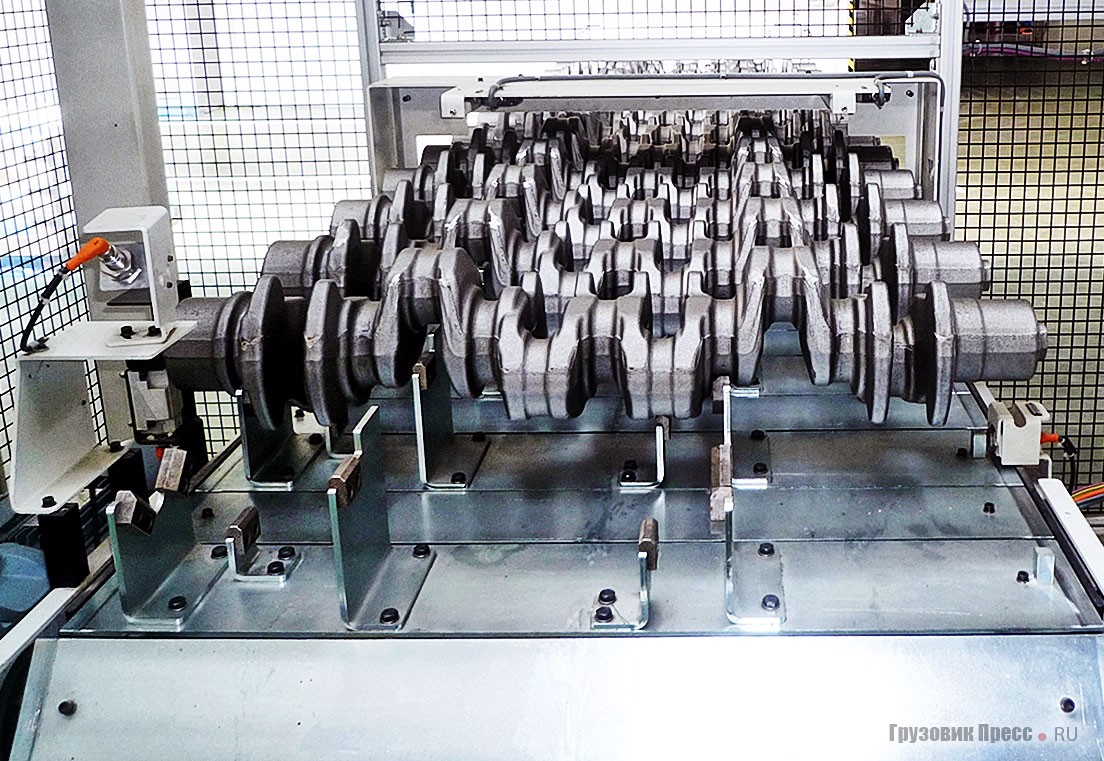

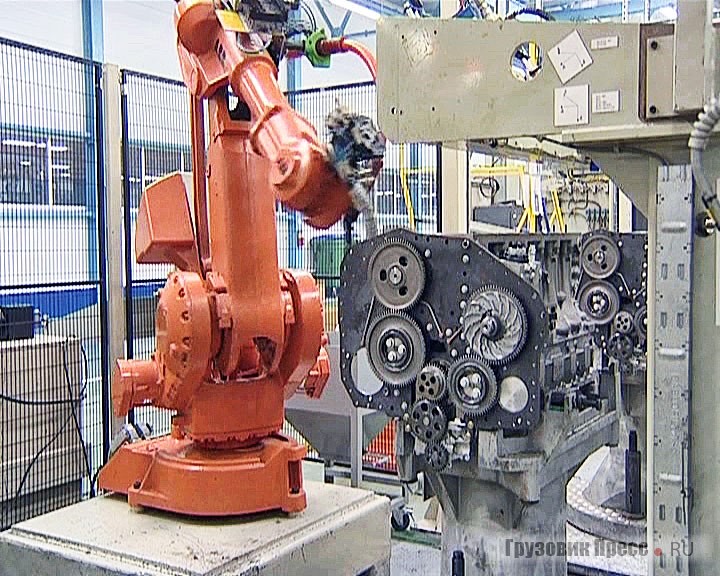

Качество выпускаемой продукции достигается в первую очередь благодаря высокому (до 90 %) уровню автоматизации всех технологических операций. Взять хотя бы мехобработку коленвала – цепочка механических переделов складывается из токарной обработки, глубокого сверления, закалки и шлифования. Причём все технологические переходы, включая загрузку и выгрузку деталей на транспортную систему, берёт на себя автоматика, и на других операциях – так же. Человеческий фактор в цеховой логистике сведён к минимуму.

На автоматической линии обработки коленвалов справляется один оператор. За перемещение заготовок отвечает новейший портальный робот-погрузчик компании Liebherr, который ловко перемещает детали во время всего технологического цикла.

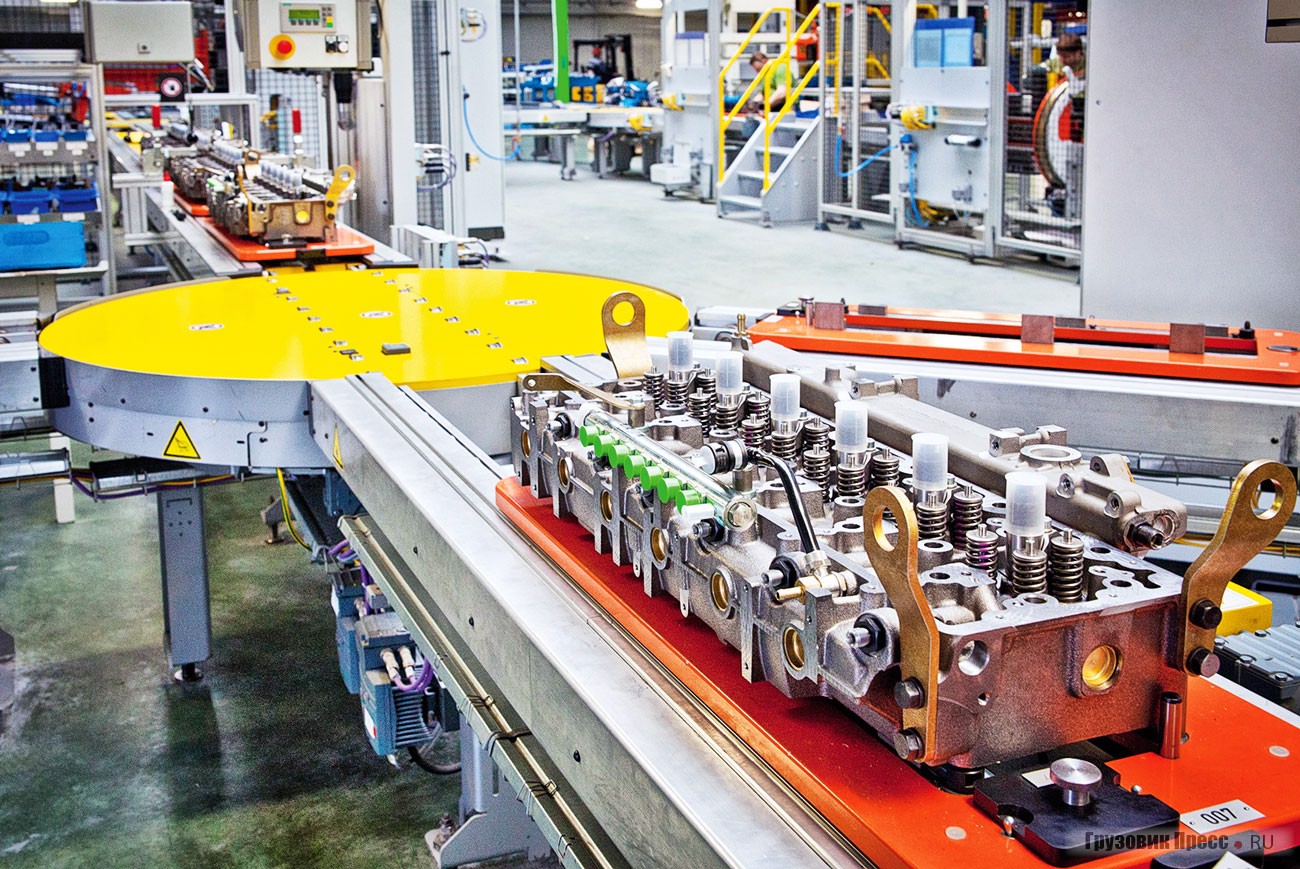

Механическая обработка блоков цилиндров осуществляется на гибкой поточной линии, куда включены операции по сборке, промывке и испытаниям на герметичность. Все станки, оснащены электронными измерительными головками с автоматической коррекцией проводимых операций.

Для исключения брака технологические линии оснащены устройствами мониторинга и регистрации параметров протекания процессов: при отклонениях параметров процесса или ошибки оператора система автоматически сигнализирует о проблеме и блокирует выполнение последующей операции.

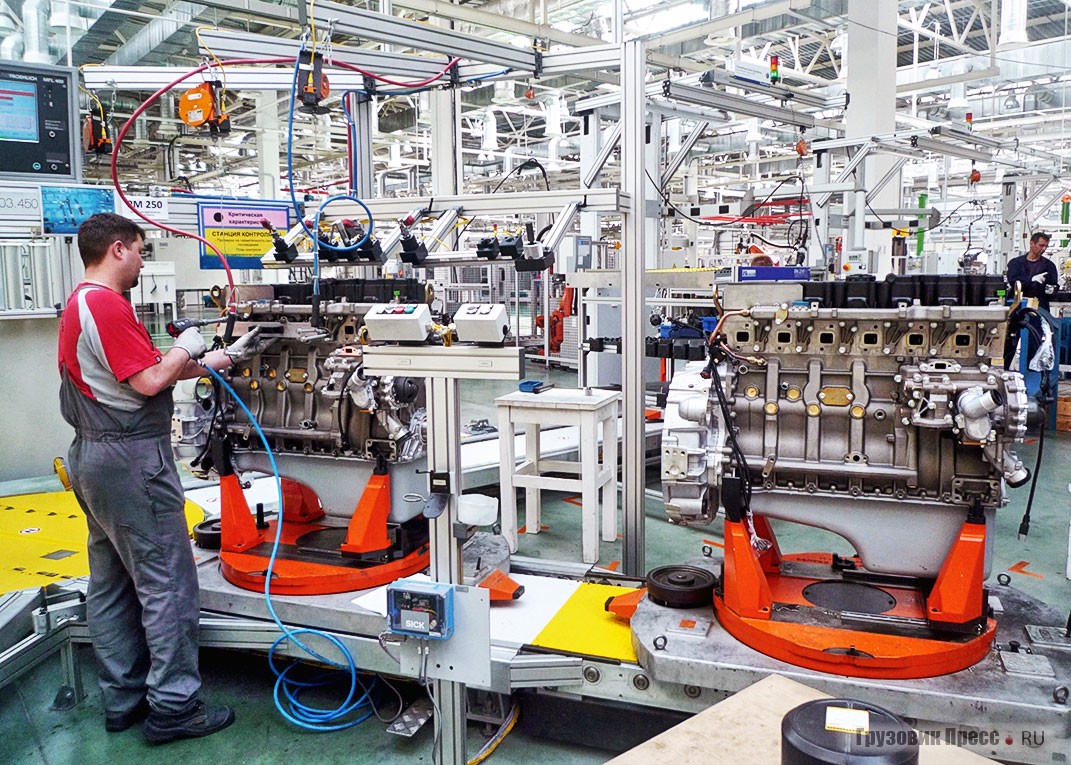

Несмотря на сохранение на сборочном конвейере небольшой доли ручного труда, такие ответственные операции, как проверка поворота коленвала и выступание поршней; нанесение герметика; затяжка резьбовых соединений и др., выполняются в автоматическом режиме.

Характерным примером может служить станция, на которой регулируют тепловой зазор клапанного механизма. Установленное оборудование способно сделать эту операцию за 9 минут, а квалифицированный специалист – только за 15.

Ставка на качество

Конструкция двигателя ЯМЗ-530 требует высокой точности измерений его компонентов, что не под силу традиционным лабораторным приборам. Для этого были закуплены первые координатно-измерительные машины ZEISS CenterMax Navigator для работы с блоками цилиндров, головками цилиндров, коленвалами и корпусными деталями из алюминия. На заводе работают 6 координатно-измерительных машин, причём 5 из них на заводе среднеразмерных двигателей. Уровень погрешности составляет от 1,4 до 0,9 мкм, раньше о таком квалитете могли только мечтать. В работе используются различные системы, с помощью которых можно измерить любые по конфигурации детали. Сама техника находится в так называемых термоконстантных помещениях, где поддерживается оптимальный для работы микроклимат.

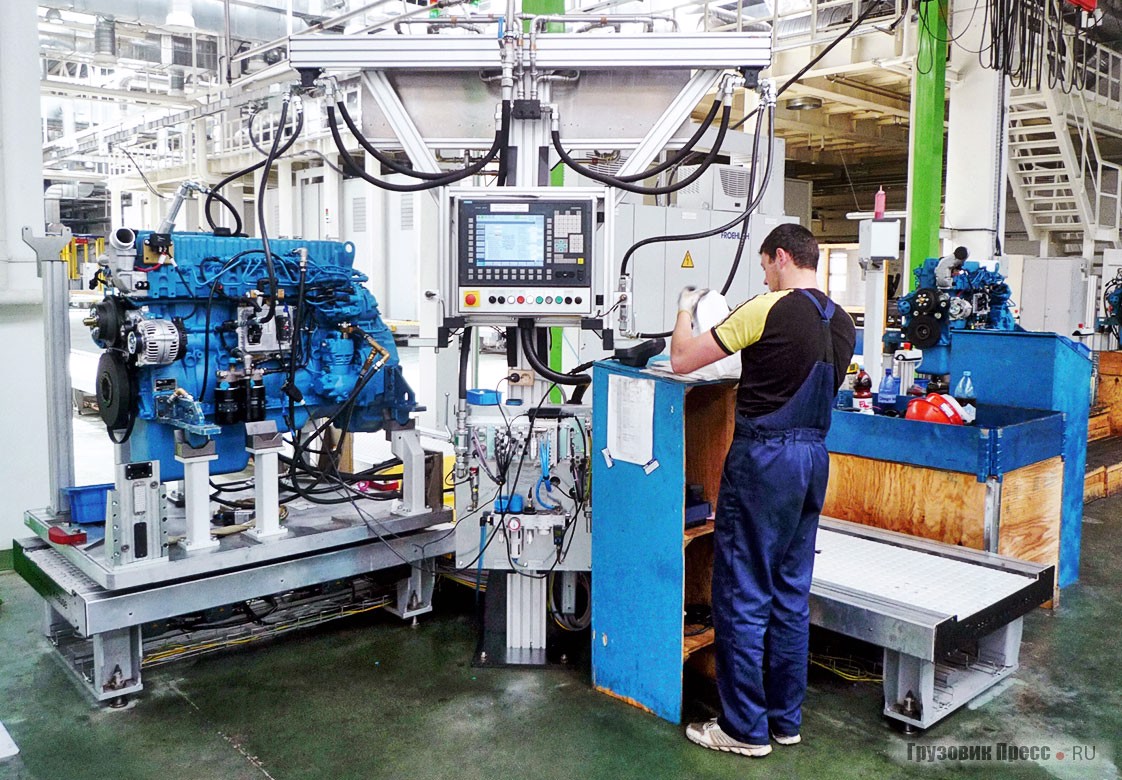

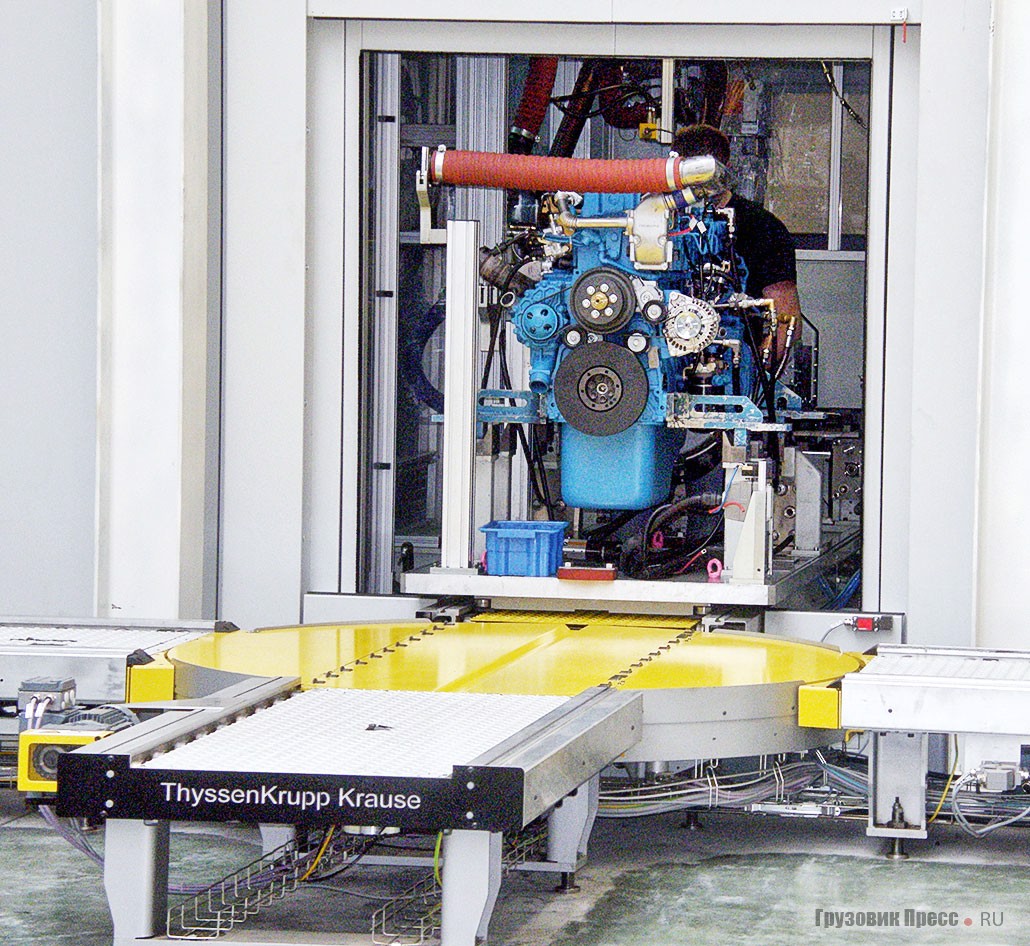

Каждый двигатель обязательно проходит обкатку, которая проводится в два этапа – холодные испытания и 12-минутная горячая обкатка. За это время проверяются все параметры мотора. На одном конвейере собирают рядные 4- и 6-цилиндровые двигатели, но пока по статистике рядные «четвёрки» преобладают по востребованности. Кстати, инженерно-конструкторский центр располагает 22 моторно-испытательными станциями с высокоточным спецоборудованием и газоаналитической аппаратурой.

Станции контроля и испытаний оснащены высокоточным программируемым измерительным оборудованием и испытательными стендами, обеспечивающими выполнение условий и режимов испытаний в автоматическом режиме. По серийному номеру двигателя, например, можно проверить усилие затяжки болтов головки блока цилиндров или правильность регулировки клапанов.

Не уступать зарубежным аналогам

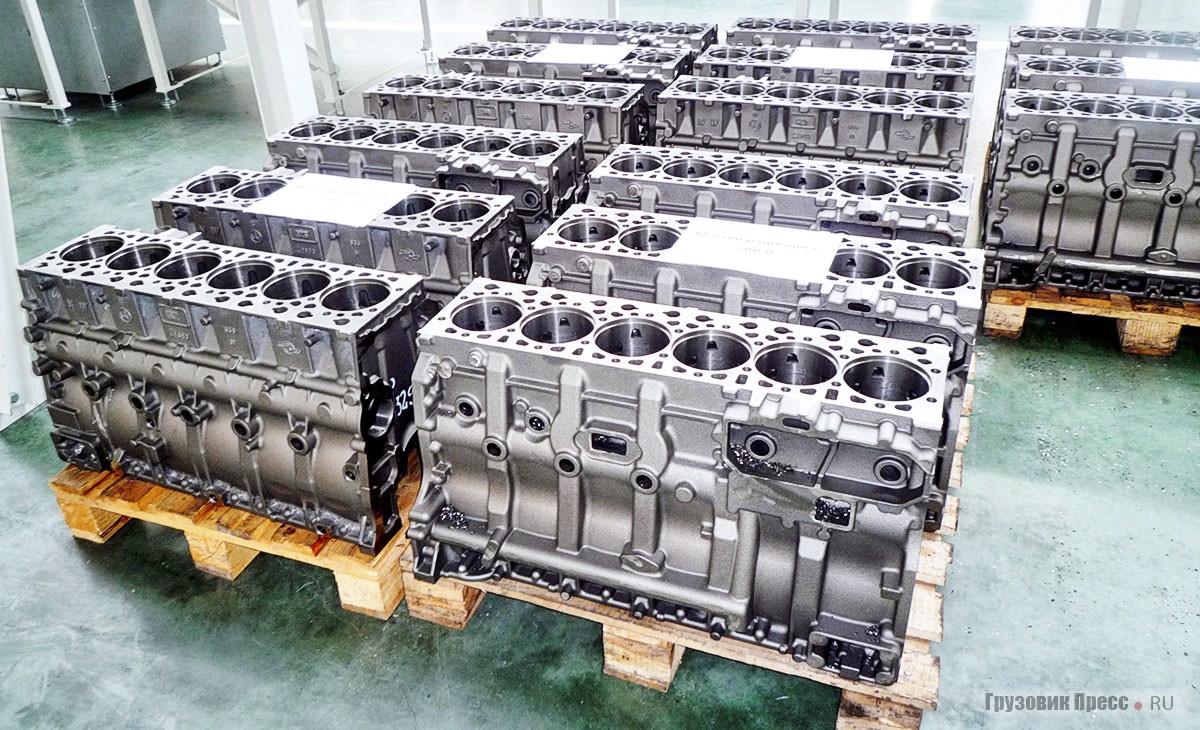

Если раньше блоки цилиндров и головки блока поступали от европейских фирм, то в 2015 году на заводе начали выпускать блоки цилиндров 4-цилиндрового дизеля ЯМЗ-534. В этом году запланированы отливки блока для ЯМЗ-536. Цена вопроса составила 120 млн руб., и чтобы указанные детали не уступали зарубежным образцам, впервые в отечественном автостроении создали производство высокопрочного чугуна с улучшенной пластичностью, внедрив автоматический контроль его структуры. Локализован и выпуск поковок коленвалов, турбокомпрессора, распредвала и других деталей. Свою лепту вносит и ЯЗДА – Ярославский завод дизельной аппаратуры, освоивший выпуск современных топливных насосов – ТНВД системы Common Rail.

Если в начале 2016 года соотношение импортных и отечественных комплектующих в среднеразмерных двигателях составляло соответственно 30 % к 70 %, то концу 2016-го российские компоненты будут составлять 85 %, что приведёт к уменьшению себестоимости двигателей на 25–30 %.

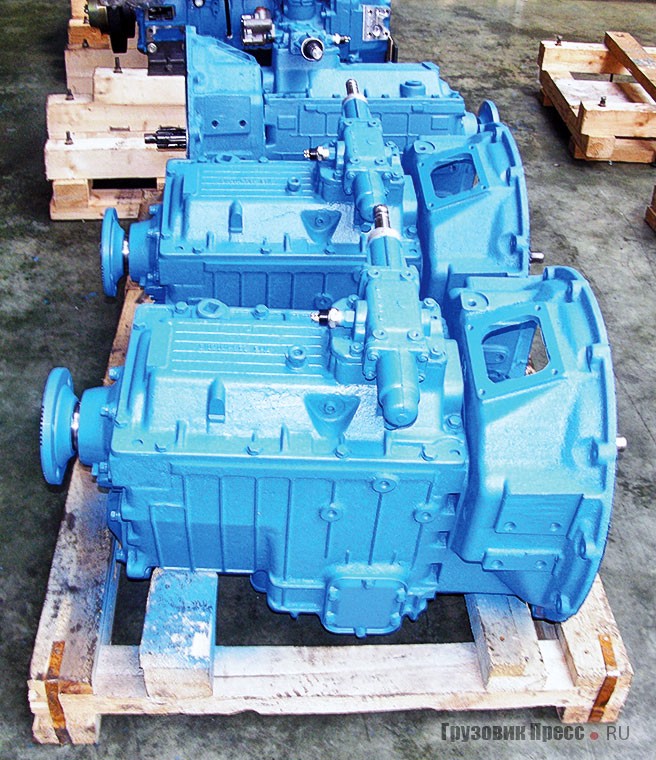

Передовой продукт должен быть заметным, поэтому должное внимание уделяется имиджу: дизели 530-й серии после сборки окрашивают в корпоративный синий цвет, если, конечно, заказчик не потребует иной окраски.

Самые перспективные

В 2014 году завод выпустил 6300 моторов ЯМЗ-530, а в 2015 – более 8 тысяч. В этом году заводчане рассчитывают также быть «в плюсе». Некий знаковый рубеж достигли в июне текущего года, когда с конвейера сошёл 25-тысячный двигатель «530-го» семейства. Юбиляром стал ЯМЗ-534.

Однако «Автодизель» развивает не только выпуск дизелей. В 2013 году предприятие подписало договор с итальянской фирмой Westport о создании на базе семейства ЯМЗ-530 линейки моторов, работающих на сжатом природном газе (метане). Благодаря высокой унификации новые силовые установки ЯМЗ-530 CNG появились в сжатые сроки и с минимальными финансовыми вложениями. Их можно собирать на том же конвейере, что и дизели. Газовые двигатели хорошо вписываются в конструкцию выпускаемых «Группой ГАЗ» автомобилей. Объём инвестиций в этот проект – 600 млн руб., и достижением инженеров является начало выпуска в 2016 году дизелей и газовых двигателей «530-го» семейства экологического класса Euro 5.

Превзойти показатели прошлого

Свою нишу в производственной программе занимают рядные 6-цилиндровые дизели серии ЯМЗ-650 тяжёлого класса мощностью 362–412 л.с. и V-образные 6-, 8- и 12-цилиндровые собратья с силовыми характеристиками 150–800 л.с. Ещё в конце прошлого года предприятие завершило комплекс работ по адаптации всех двигателей этого типа экологическим нормам Euro 5. Речь идёт о выпуске ЯМЗ-653 (модернизированная модель ЯМЗ-650) и автомобильных версий V-образных двигателей ЯМЗ-6556 и ЯМЗ-6586. Эти надёжные, хорошо освоенные в производстве и относительно недорогие двигатели планируют серийно изготовлять до тех пор, пока на них существует спрос.

Что же касается механических коробок передач то, скорее всего, уже в следующем году развернётся серийный выпуск модифицированных 5-ступенчатых агрегатов, а немного позже с конвейера будут сходить усовершенствованные КП с 9-ю ступенями.

Мероприятия по расширению рынков сбыта, проводимые на ЯМЗ в последние годы, дали свои плоды. Например, если в прошлом году продажи грузовиков на российском рынке уменьшились на 35,6 %, то выпуск на ЯМЗ за тот же период снизился только на 10 %, составив 35 тыс. двигателей к 39 тыс. единицам в 2014 году. Естественно, на предприятии стремятся к тому, чтобы в нынешнем году превзойти показатели прошлого года.