За пределом возможного

Конференция Federal-Mogul Powertrain – более 50 инноваций в производстве автокомпонетов

В немецком городе Фридберге состоялась рабочая конференция Federal-Mogul Powertrain «Технические решения для больших машин». С раннего утра до позднего вечера с коротким перерывом на обед вниманию специалистов и журналистов из разных стран мира было представлено более 50 докладов и каждый по степени информационной ценности претендовал как минимум на защиту докторской степени.

Хотя конференции Federal-Mogul Powertrain собирают довольно широкий круг журналистов, носят они скорее научный характер, а не познавательный. Скрупулёзность, с которой специалисты компании подходят к изложению материала, граничила с разумностью такого подхода. Но с другой стороны, технические задачи, решаемые сейчас исследовательскими центрами Federal-Mogul, требуют самых новаторских знаний и самых прогрессивных технологий, иначе результат не будет достигнут.

В пользу экологичности

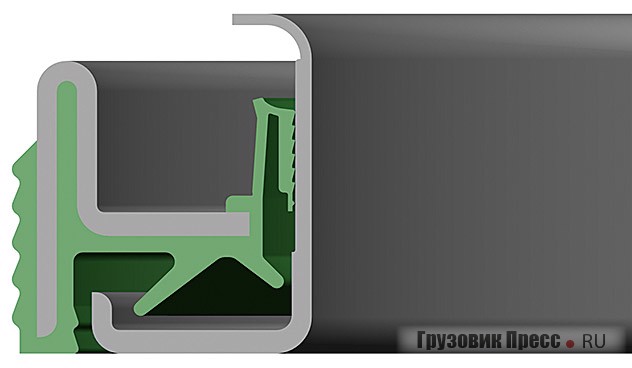

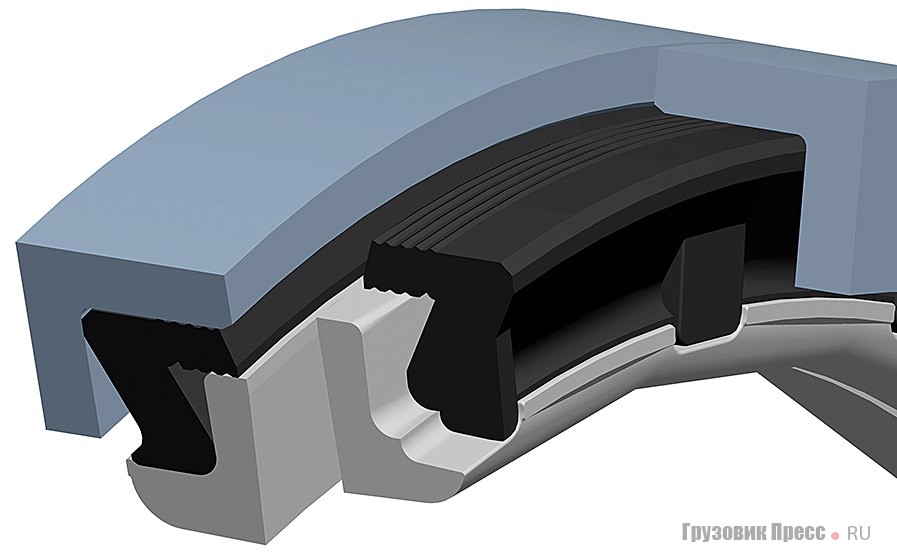

Европа сейчас довольно серьёзно занимается вопросами экологичных технологий. И эта тенденция прослеживалась во всех докладах конференции. Например, представленная технология уплотнений для двигателей тяжёлой техники, позволяла уменьшить расход топлива и снизить выбросы CO2. Эта разработка называется MicroTorq® – уплотнение подвижных соединений для производителей двигателей тяжёлой техники. Она используется в решениях для двигателей, предназначенных как для магистральной техники, так и для более требовательной внедорожной. Конструкция уплотнений MicroTorq® HD такова, что их применение способствует снижению трения вплоть до 55 % по сравнению с используемыми традиционно тефлоновыми уплотнениями. Неплохой результат, не правда ли?

Инновационная технология и оригинальная конструкция уплотнений позволила уменьшить расход топлива и снизить выбросы в атмосферу, что, согласитесь, довольно сложно реализовать в двигателях, предназначенных для тяжёлой техники. В таких моторах применяются валы больших размеров, создающие невероятное давление, которое уплотнению необходимо компенсировать. Помимо этого зачастую такая техника эксплуатируется в крайне тяжёлых условиях, обусловленных спецификой её применения.

Но это ещё не всё. Чтобы учесть более требовательные условия эксплуатации двигателей тяжёлой техники, конструкция MicroTorq HD была модифицирована. Комбинация двух решений – MicroTorq HD и Flat-Install™ – позволила создать гибридное уплотнение, в котором воплощены лучшие качества обеих технологий. Встроенные в Flat-Install лабиринтные бесконтактные уплотнения блокируют проникновение загрязняющих веществ, предотвращая тем самым разрушение основной уплотняющей поверхности.

Самая плотная защита

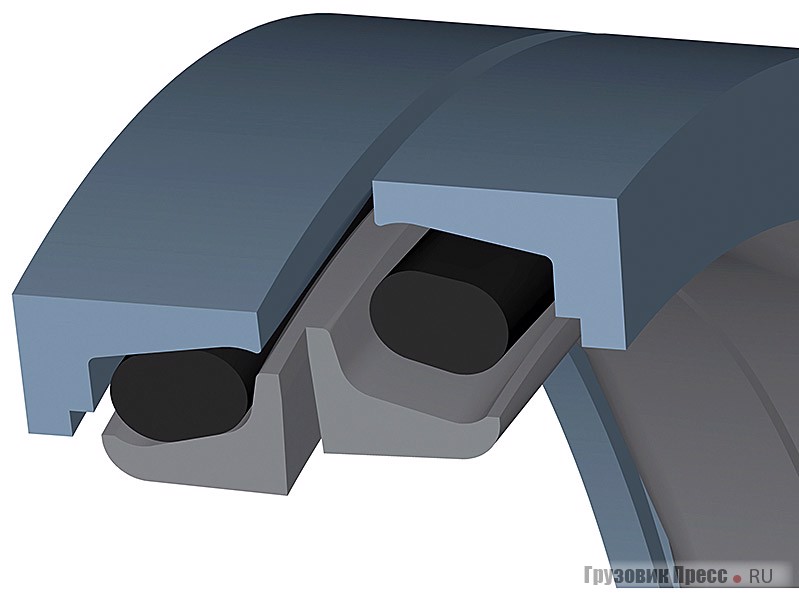

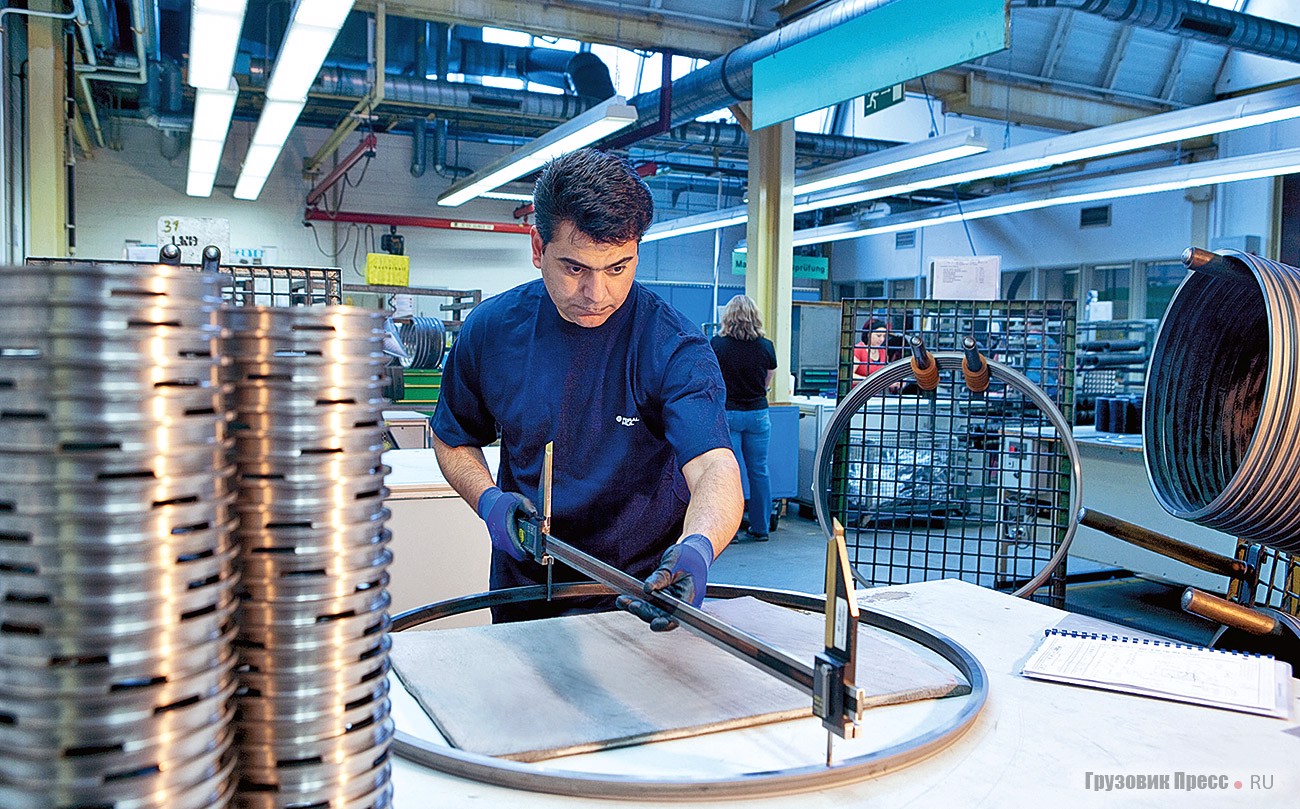

Очень близко и в то же время очень далеко стоит от первой разработки следующая: механические торцевые сальники для тяжёлых условий эксплуатации. В отличие от манжетных сальников, которые работают по принципу трения рабочей кромки из эластомерного материала о твёрдый стальной вал, торцевые сальники обеспечивают механическое уплотнение между металлическими поверхностями. Такое решение оптимально подходит для различных вариантов применения, включая использование на внедорожных самосвалах, строительной технике, проходческих комбайнах, дробильных установках и сельскохозяйственной технике.

Торцевой сальник состоит из двух металлических колец: фиксированного и вращающегося. Между ними находятся эластомерные кольца, гарантирующие плотное прилегание металлических колец друг к другу. Контролируемое усилие прижатия обеспечивается благодаря тому, что эластомерные кольца находятся в ограниченном пространстве соответствующих мест посадки. Поскольку относительное перемещение наблюдается только в зоне контакта металлических колец, эластомерные кольца необходимы лишь для статического уплотнения. Следовательно, они не изнашиваются.

Чтобы гарантировать надлежащую стойкость к износу, заклиниванию, задирам и коррозии, специалисты компании Federal-Mogul Powertrain разработали большое количество специализированных материалов для уплотнительных колец. К ним относятся перлитный и ледебуритный чугун. В их состав входит графит, который способствует эффективному отводу тепла, стабильности рабочих характеристик и износостойкости.

Высокотемпературная материя

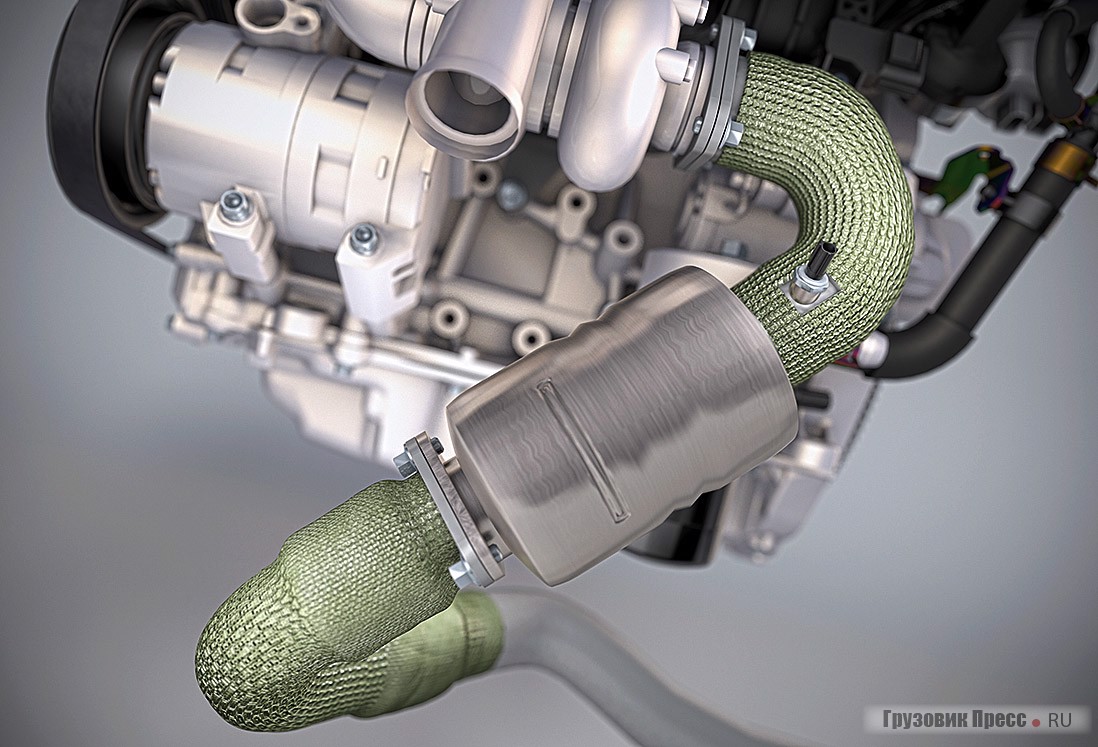

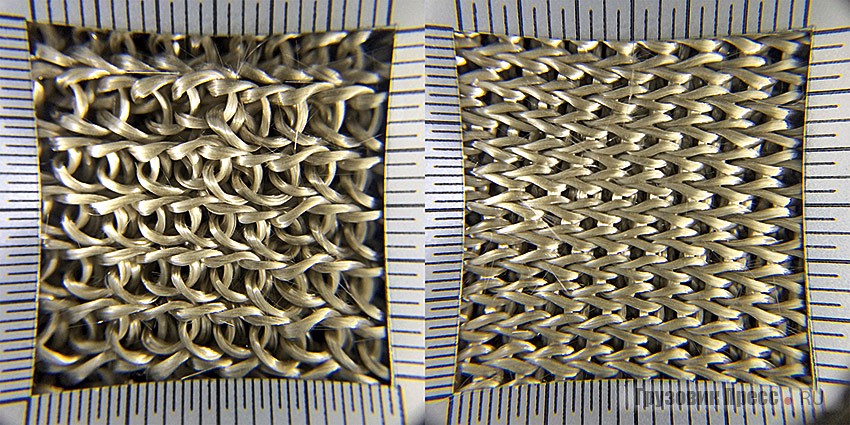

На повышение эффективности, но и опять же, на снижение токсичности отработавших газов направлена разработка изолирующих муфт ThermFlex®. Эта инновация как-то не очень вписывается в железную тему Federal-Mogul Powertrain, так как лёгкий плетёный материал создан из неорганических волокон (стекловолокно, базальт и кварц). Он эффективно удерживает тепло и исключает необходимость использования специального оборудования и инструмента.

Плетёный материал не один, есть целая линейка. Он способен выдерживать температуры до 1100 °C. Но специалисты компании уже заявили, что готовы поднять температурный предел до 1800 °C.

В зависимости от компоновки и требований изолирующие муфты ThermFlex могут быть на 40–60 % легче традиционных жёстких теплозащитных экранов, а их установка выполняется очень быстро (менее 5 секунд при длине втулки до 500 мм).

Революционный EnviroKool™

Было на конференции произнесено слово «революционный». Разговор шёл о новой технологии охлаждения поршней дизельных двигателей. Революционной была названа первая в мире технология охлаждения поршней при помощи интегрированной в поршень Monosteel® герметичной камеры охлаждения. Технология, получившая название EnviroKool™, позволяет безопасно поднять рабочую температуру поршня на 100 °C при условии применения стальных сплавов с высокой стойкостью к окислению и защитным покрытием.

Интегрированная камера охлаждения заполняется маслом и инертным газом, выдерживающими высокую температуру, а затем герметизируется. Эта технология позволила преодолеть ограничения по температуре, характерные для поршней с традиционными проточными масляными каналами охлаждения.

При отсутствии нагара в камере охлаждения эффективность рассеивания тепла остаётся на одинаково высоком уровне в течение всего срока службы поршня. Новая технология настолько эффективна, что расход масла для охлаждения поршней сокращается на 50 %, снижается нагрузка на масляный насос, уменьшаются паразитные потери и повышается КПД двигателя.

Необычный чугун

Но из множества «чудес», созданных компанией за последние пару лет, особенно меня впечатлила технология создания автокомпонентов из ультрапрочных материалов. Дело в том, что Federal-Mogul Powertrain разработала особый рецепт легированного чугуна, который, по словам специалистов, «способствует снижению расхода масла и трения в цилиндрах, а также позволяет повысить давление в камере сгорания». Информация настолько невероятная, что я посмел просто процитировать.

Подразделение корпорации под названием Federal-Mogul Holdings Corporation уже запустило серийное производство гильз цилиндров, изготовленных из ультрапрочного чугуна. Эти детали, созданные из специального чугуна с вермикулярным графитом (GOE330), показали снижение деформации на 27 % при максимальном боковом давлении поршней (по сравнению с используемым сейчас чугуном). Из этого материала производятся гильзы диаметром от 100 до 190 мм.

Модуль упругости (модуль Юнга) материала GOE330 более чем на 15 % выше применяемого в настоящее время материала для гильз высокопрочного чугуна, а усталостная прочность выше примерно на треть.

Исключительно износостойкие

Однако литьё вполне можно назвать более традиционным способом изготовления компонентов. А вот порошковая индустрия – это уже сплошная инновация. У Federal-Mogul есть отличные наработки и здесь. Сёдла и направляющие втулки клапанов, созданные из металлических порошков, значительно превосходят аналогичные детали, полученные при литье, к тому же они коррозионно более стойкие.

Возвращаясь к важной теме экологии, изделия, изготовленные из порошковых материалов, способствуют снижению выбросов CO2. Они позволяют изготовлять седла клапанов с фаской под таким углом, что выхлопные газы быстрее покидают камеру сгорания. Эти изделия в основном предназначены для применения в двигателях магистральных и внедорожных грузовых автомобилей.

Если говорить конкретнее, то FM-S20B – это новый материал для изготовления сёдел впускных клапанов, отличающийся непревзойдённой коррозионной стойкостью. Он стойко сопротивляется соли, которую посыпают на дороги в развитых странах, и топливу с варьирующимся процентом содержания серы. Однако и это не предел. Для сёдел выпускных клапанов, которые подвергаются более высоким тепловым и механическим нагрузкам, специалисты компании Federal-Mogul Powertrain разработали материал FM-S33P. Входящие в состав кобальт и быстрорежущая сталь делают его исключительно износостойким.

Разумеется, многое сказанное на конференции, осталось за рамками нашей темы. В этом небольшом материале я только затронул наиболее актуальные для автотранспорта разработки. В своих исследованиях компания Federal-Mogul Powertrain акцентирует своё внимание на более тысячи различных тем. Какая-то часть её последних достижений будет представлена на Международном автомобильном салоне в Ганновере (Германия), который пройдет с 22 по 29 сентября 2016 года.