Первый казахский

Уинстон Черчилль, отвечая на вопрос: «Почему в Англии нет антисемитизма?», афористично изрек: «Мы не считаем евреев умнее себя». Похожая мотивация легла в основу русско-казахских отношений на территории ныне суверенного Казахстана.

|

В 1990-х годах бывало всякое, но сейчас в республике национальный вопрос практически отсутствует. Потому, видимо, что казахи более не считают себя умнее русских, а русские, в свою очередь, не считают их умнее себя. Выраженная национальная и религиозная толерантность позволяет эффективно сосуществовать в различном бизнесе, будь то добыча нефти или услуги сотовой связи. Теперь к череде совместных проектов добавилось автостроение: 27 сентября в Семипалатинске открылся первый в Казахстане автобусный завод.

Это проект, совместный в нескольких смыслах, – его учредителями являются южнокорейский концерн Daewoo Bus Global Corporation и ТОО (в Казахстане эта форма собственности аналогична нашему ООО) СемАЗ (Семипалатинский автосборочный завод). Совместное предприятие получило название Daewoo Bus Kazakhstan. Что тут первично, не совсем понятно, ведь производство организовано именно на СемАЗе, а Daewoo Bus Kazakhstan суть просто красивая вывеска, обозначающая принадлежность к знаменитой фирме. А собственно СемАЗ – это комплекс на окраине Семипалатинска, построенный на месте бывшего арматурного завода. Но «совместность» СемАЗа еще и в том, что инициатором его создания выступил русский бизнесмен Владимир Котельников, живущий в Казахстане и владеющий одной из крупнейших в стране сетей автосалонов «Вираж».

|

| Здесь прокатывается и сваривается самая геометрически сложная деталь кузова – крыша |

Сеть «Вираж» специализируется на коммерческой технике и представляет в Казахстане продукцию «Группы ГАЗ», МАЗа, МТЗ, других российских, китайских и корейских заводов, в том числе по грузовой и специальной технике. По некоторым данным, холдинг «Вираж» занимает 80% рынка коммерческого транспорта Казахстана. Автобусы Daewoo модели BS090 на местном рынке «Вираж» продает уже три года, они работают в Астане, Актюбинске, Павлодаре, Караганде, Семипалатинске и пользуются очень хорошим спросом. В Алма-Ате они составляют 70% пассажирского парка. Только за прошлый год было продано 300 машин, а за все время – почти тысяча! Во многом эта популярность обусловлена своеобразной госпротекцией в виде запрета на эксплуатацию «ГАЗелей». Но и тенденция имеет место; в России, например, «ГАЗели» никто не запрещал, но их все равно постепенно вытесняют более крупные машины, те же «Богданы», в которых себестоимость перевозки одного пассажира намного ниже.

«Вираж» решился на этот проект во многом потому, что правительство Казахстана специальным постановлением освободило местных производителей от уплаты НДС, предоставив льготы по земельному, подоходному и имущественному налогам. Но не всех, а только тех, чей вклад «трудовыми ресурсами» в конечную продукцию больше 50%, а инвестиции превышают 0,5 млрд. тенге (это примерно $2,5 млн.).

|

| Сварочные клещи используются на считанном числе операций |

Понятно, что такой трудовой вклад возможен только при мелкоузловой сборке, со сваркой и окраской, то есть при организации полноценного производства. Можно было бы упомянуть штамповку и конвейер, но в автобусном производстве они используются редко, технология изготовления модели BS090 их не предусматривает.

Еще один довод делать сборку в Казахстане – уменьшение транспортных затрат. Если везти готовый автобус, то во многом это перевозка корейского воздуха на 4000 км за счет покупателя. На эту же платформу можно поставить контейнер с деталями для 4–5 машин!

А с учетом меньшей, чем в Корее, стоимости рабочей силы в Казахстане проект получается весьма привлекательным.

Расчетная мощность СемАЗа составляет от 1000 до 1200 автобусов в год, на этот показатель планируют выйти к 2010 году. Гарантированный спрос на внутреннем рынке – 350–400 машин. Некоторое количество (50–100 шт.) можно продать в Азербайджане, Киргизии, Узбекистане, Таджикистане. Куда девать остальное? В Россию! И это тоже получается обоюдовыгодно, ведь покупая такой же автобус в Корее, российский перевозчик кроме прочего платит 20% таможенной пошлины. В данном же случае работает соглашение между Россией и Казахстаном, согласно которому товар, произведенный на их территориях, подлежит беспошлинному ввозу в оба государства.

|

| Две смежные покрасочные камеры. Есть еще одна для так называемой «итоговой подкраски» |

Автобус автоматически становится дешевле на 20%! Руководители Daewoo Bus Kazakhstan уже провели предварительные переговоры с российскими транспортниками и уверены, что оставшиеся 600–700 автобусов найдут своих покупателей в городах Центральной Сибири, Алтая и Урала – Омске, Новосибирске, Томске, Барнауле, Рубцовске, Екатеринбурге. В более отдаленные регионы везти вряд ли целесообразно, да и здесь рынок от насыщения очень далек. Перспектива экспорта в Россию сыграла не последнюю роль в выборе месторасположения СемАЗа – Восточный Казахстан, близость к границе, значительный процент русского населения.

Заметим, что Семипалатинск (с недавних пор переименованный в Семей, но это название еще не очень прижилось) – город со значительным промышленным потенциалом, созданным, разумеется, еще при СССР. Можно назвать такие предприятия, как бронетанковый и Восточно-Казахстанский тракторный заводы, Семипалатинский машзавод... Так что с кадровыми ресурсами особых проблем не возникло, многие пришли из местной «оборонки», с того же бронетанкового. Рабочие особо ответственных специальностей (инженеры, сварщики) прошли двухмесячную стажировку на головном предприятии в Южной Корее и, по словам технического инженера СемАЗа Андрея Хасана, часто удивляли тамошних специалистов подкованностью и широтой взглядов. Например, чтобы качественно сваривать наружные кузовные панели, корейцу нужно учиться два-три года. А ребята из Семипалатинска делали эталонный шов уже через несколько часов!

|

| Силовой агрегат приходит на завод в собранном виде |

Как уже говорилось, сборка на СемАЗе организована по полному циклу. Кузовной комплект состоит из заготовок-брусьев для несущей рамы и свернутого в рулон стального полуторамиллиметрового проката. Пока на одном участке готовят «тележку» – «варят» раму, монтируют пневмомагистрали, ставят силовой агрегат, мосты, колеса, рулевое, на другом делают кузов. Варят каркас, гнут на специальных станках стальной лист, сваривают «оболочку». Потом автобус направляется в одну из двух покрасочных камер, после чего приступают к внутренней отделке.

По потолку прокладывается электропроводка, потом между силовыми элементами каркаса приклеиваются толстые маты из вторичного пенополиуретана, выполняющие роль теплоизоляторов и звукопоглотителей, ставится декоративная обшивка. Пол в автобусе сделан из специальной влагозащищенной фанеры, покрытой со стороны салона чем-то вроде линолеума (корейцы называют этот материал «матэ»). В местах стыков этого матэ, где они приходятся на сопряжения разных поверхностей, делается специальный шов. Даже не столько шов, сколько декоративное уплотнение: тонкая полоска из несшитой резины одновременно прогревается феном и прижимается к шву специальным роликом. Казалось бы, нехитрое дело, но на СемАЗе очень гордятся тем, что освоили эту операцию. Дескать, это едва ли не самое сложное во всем цикле сборки и только два человека владеют такой технологией. Что ж, им виднее.

|

| Передняя часть до установки приборной панели |

После сборки каждый автобус выдерживает цикл испытаний в климатической камере, потом проверка углов установки колес и света фар и – вуаля – на площадку готовой продукции. Впрочем, площадка эта весьма скромна. Планируется, что все автобусы будут делаться под конкретных заказчиков, следовательно, задерживаться в Семипалатинске они не должны. Да и нежелательно это: находящийся поблизости цементный завод иногда дает такие пылевые выбросы, что они реально могут испортить лакокрасочное покрытие.

Для церемонии торжественного открытия на СемАЗе было собрано несколько машин. А во дворе стояли два таких же автобуса, но корейской сборки с моторами Euro 2 и Euro 3 (казахстанские экземпляры пока комплектуют моторами Euro 0). Так вот, казахстанские автобусы не уступали «оригинальным» в качестве окраски кузова и сборки салона (в обоих случаях нетрудно было отыскать множество мелких огрехов), а кузова сварены даже лучше! И это при том, что «казахи» полностью сварены вручную, а «корейцы» – на сварочных кондукторах. А зарплата на СемАЗе, между прочим, куда как далека от корейской – $200–250 в месяц (хотя для Семипалатинска это очень неплохо).

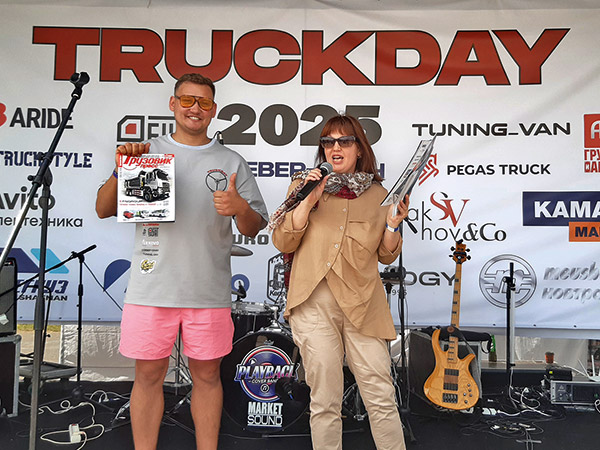

В церемонии открытия принял участие весь местный заинтересованный бомонд: аким (по-нашему – мэр или губернатор, в зависимости от масштабов региона) Восточно-Казахстанской области Жаныбек Карибжанов, аким Семипалатинска Мейрамхат Айнабеков, чрезвычайный и полномочный посол Кореи в РК Ким Иль Су, руководство Daewoo Bus Corporation во главе с председателем Байком Санг Хаком, председатель совета директоров СемАЗа Даулет Турлыханов и, конечно, генеральный директор холдинга «Вираж» Владимир Котельников.

|

| Кресло водителя вполне удобно, не хватает разве что валика поясничного подпора |

Было сказано много по-восточному пышных речей, местный акын спел песню про завод, зачитали поздравительное письмо от Нурсултана Назарбаева. Завершилось действо торжественной передачей первого официально выпущенного казахстанского автобуса 3-му детскому дому Семипалатинска.

Только вот воспользоваться подарком дети пока не смогут – продукция СемАЗа еще не имеет официальных ВИНов и соответственно ПТС. С получением ВИН-кодов вышла заминка – в Казахстане их никто не выдает, пришлось ехать в Москву, в НАМИ. Но там возникли бюрократические сложности – все время не хватает каких-то бумаг... К тому же российские и казахстанские сертификационные испытания еще не пройдены, их планируется завершить в ближайшее время.

Официально объявленные инвестиции в СемАЗ составили $5 млн. Это относительно скромная сумма, тем более, если учесть, что СП с корейцами создавалось на паритетных началах и они тоже вложили средства в проект. Но настораживает отсутствие внятно прописанного бизнес-плана. На пресс-конференции руководители предприятия вслух прикидывали возможные сроки окупаемости, не делая секрета из того, что строгого, расписанного на несколько лет вперед плана не существует. Восточное легкомыслие? Избыток самоуверенности? Актерство для наивных? Неизвестно. Известно только, что завод становится прибыльным при производстве пятисот автобусов в год. Соответственно, по грубым прикидкам, «в ноль» должны выйти к 2010 году и далее уже работать с реальной прибылью.

|

| Все автобусы комплектуются магнитолами и микрофонными усилителями. Вот только микрофонов нет |

Сентябрь-октябрь стали для СемАЗа отладочным периодом, будут делать максимум одну машину в день. Потом – две машины в день. По проекту завод способен выпускать до четырех автобусов ежедневно.

В базовой комплектации СемАЗ-Daewoo BS090 планируют продавать за $64 тыс., в то время как такая же машина, собранная в Корее, стоит сейчас в Казахстане $74 тыс. Если правительство Казахстана повысит таможенные пошлины на подержанные импортные автобусы, беспокойство за внутренний спрос можно отбросить навсегда. Но если то же правительство введет нормы Euro 2, то автобус неизбежно подорожает. Впрочем, и тогда за спрос можно особо не волноваться.

Есть, однако, еще один способ снижения себестоимости – локализация. Правда, для Казахстана, практически не имеющего производства автокомпонентов, локализация представляет определенные сложности. Но несколько шагов в этом направлении все же можно сделать. Так, в Семипалатинске, рядом, есть кабельный завод, который может делать электрожгуты. В Астане скоро планируют построить шинный завод (госинвестиции в этот проект обещаны огромные – $150 млн.). В Талды-Кургане закуплено, но пока не смонтировано оборудование для производства аккумуляторов. Если выйти за рамки Казахстана, то в семистах километрах расположен Омский шинный завод, оснащенный современным оборудованием Matador. Стекла можно возить из нижегородского Бора. Сиденья и всякую мелочь – из Китая. Все эти варианты просчитываются, но реализовывать имеет смысл только те, которые дают однозначную выгоду при нормальном качестве. Менять гарантированно качественного поставщика на сомнительного вряд ли стоит, это ударит по репутации.

|

| Блок управления отопителями салона и привод стояночного тормоза |

Локализация – дело будущего, и вряд ли даже ближайшего. А вот что точно ожидает СемАЗ через несколько месяцев, так это – НЕ ПАДАЙТЕ! – открытие второй линии сборки автобусов, российских ПАЗов! Эта идея тоже родилась благодаря либеральности казахстанского законодательства, позволяющего избежать при производстве уплаты НДС (минус 14%) плюс сэкономить на логистике (около $700 на каждом экземпляре). Производство ПАЗов планируется оформить в виде СП с его патронажным холдингом «Русские Автобусы» в пропорции участия 50:50. В плане – 2500 автобусов в год, т. е. в два раза больше, чем Daewoo. Но ПАЗ и дешевле почти в два раза, и востребованность его благодаря дешевизне не падает. И еще лет 7–8, по прогнозам Владимира Котельникова, ПАЗ будет иметь стабильный спрос. Делать будут самую ходовую модель – 32054. Обсуждали и «Аврору», но эту идею пока отложили.

Оборудование для сборки ПАЗов будет стоить $4,2 млн., но весь проект, включая оборотные средства, потребует около 10 млн. Их планируют «отбить» за 3–4 года, продавая «пазики» поровну в Казахстане и близлежащих областях России (читай выше). Причем реализовывать их в России можно через сбытовую сеть «Русские Автобусы»! Зашла даже речь о том, что на казахстанские ПАЗы в будущем будут ставить китайские комплектующие, вплоть до дизеля, но подробности обещали огласить только в 2008 году.

|

| «Печка» справа от водителя – это казахстанская комплектация, в Корее ее не ставят. Место выбрано неудачно – водитель при входе/ выходе обречен задевать ее ногами |

В некотором смысле мы переживаем исторический момент: в Казахстане зарождается свой, национальный автопром. В Усть-Каменогорске уже работает предприятие по сборке Svkoda, Chevrolet и Lada (они выкупили у финской Valmet оборудование для Samara Baltica и перенастроили его на сборку ВАЗ-21099), в Астане Nissan планирует построить сборочный завод, в Кокчетаве давно делают КамАЗы, а в Алма-Ате – троллейбусы. Про проекты шинного и аккумуляторного заводов мы уже упомянули. Еще немного, и правительство задумается о более тщательном таможенном регулировании, и тогда те, кто уже сделал первые производственные шаги, окажутся впереди, на коне. Казахстанский рынок примерно в десять раз меньше российского, и не всякий проект обречен на успех.

Легковое производство рентабельно только при достаточно больших объемах – 25–30 тыс. машин в год, а столько в Казахстане продает даже Toyota. Но все равно местная сборка будет развиваться, и наибольшие перспективы именно у мелкосерийной коммерческой техники.

Редакция благодарит холдинг «Вираж» и лично Владимира Котельникова за помощь в организации поездки в Семипалатинск

|