Большегрузные тягачи Mercedes-Benz SLT

Глядя на серийный большегрузный автомобиль или автопоезд, понимаешь, что единовременно он перевезёт не более 20–30 т груза. Тогда какой же неведомой силой оказываются на своём стационарном месте так популярные сегодня в Европе ветряки, а как попадает в музей отлетавший своё самолёт, как доставить на далёкие стройплощадки опоры ЛЭП, трубы нефтепровода, если железной дороги поблизости и в помине нет? Эти задачи выполняют специальные автопоезда, состоящие из специального прицепа или полуприцепа, и, естественно, специального тягача. Иногда даже из сцепки нескольких тягачей.

Помимо того, что у локомотива такого автопоезда высокие мощностные характеристики, его конструкция несёт в себе немало особенностей. Это и специализированная трансмиссия, способная выдерживать гигантские нагрузки, и необычная тормозная система, и колёсная формула, состоящая из большого количества дополнительных осей, некоторые из них могут быть ведущими, другие подруливающими.

Нюансы логистики

Успех специальной перевозки зависит от слаженного взаимодействия нескольких групп: перевозчиков, логистов и органов государственной власти. Первые должны обеспечить безупречную техническую сторону вопроса, вторые разработать и подготовить маршрут. Иногда приходится временно демонтировать дорожные знаки и указатели, производить обрезку веток деревьев, обесточивать и порой разбирать трамвайную или троллейбусную контактные сети, перекрывать движение. Всё это невозможно без гибкой и оперативной помощи дорожной полиции и органов власти.

Строят такие машины специализированные предприятия, как правило, конвертируя серийные тягачи. Естественно, по индивидуальным заказам, с учётом специфики предстоящих перевозок и пожеланий клиента. Если говорить о марке Mercedes-Benz, то такой завод находится во французском городке Мольсхайме, неподалёку от Страсбурга. Концерн решил не поручать постройку таких сложных конструкций сторонним ателье, а создал собственное предприятие.

Общее название специализированной серии таких грузовиков – SLT. И вот в январе 2014 года сюда, на границу Франции и Германии, пригласили автомобильных журналистов, чтобы презентовать нынешнюю технику, замкнувшую новую линейку грузовиков Mercedes-Benz, постепенно выводимую на рынок с 2011 года. О каждом из новых тяжёлых грузовиков Mercedes-Benz наш журнал уже писал (Actros; Antos; Arocs – «Производная от лучшего» и «Демонстрация силы среди камней»). Теперь все новые специализированные автомобили Mercedes-Benz SLT соответствуют стандарту Euro 6, их строят на базе новой линейки кабин и шасси.

Не царское это дело… королевское!

Российская поговорка о том, что тяжёлый труд – дело не царское, у европейцев, занимающихся перевозкой тяжеловесных и негабаритных грузов, обретает совсем иной, противоположный смысл. Как здесь говорят сами перевозчики, это королевская дисциплина транспортной отрасли. Они перевозят негабаритные турбины и трансформаторы, судовые дизели и машины, котлы и ветровые установки: перевозка тяжёлых грузов относится к самым сложным задачам транспортной отрасли. Масса грузов, перевозимых большегрузными тягачами, по одиночке – 250 т и до 750 т общего веса в сцепке до трёх тягачей. Иногда создаются сцепки 50 или даже 100 м длиной, которые благодаря выверенной технике могут маневрировать с точностью до сантиметра. Но, чтобы обеспечить техническую сторону такой сложной перевозки, необходимо построить специальный подвижной состав. И Mercedes-Benz делает это в ...ателье.

Ателье для королевского класса

Да, да – именно ателье, и ещё иногда мануфактура, а не завод или тюнинг-мастерская, так называют своё производство сами сотрудники Daimler AG. Процесс создания подобной техники творческий на каждом этапе. От постановки задач заказчиком до сборочного процесса простым слесарем. Простым ли? Каждый сотрудник не только владеет определёнными технологическими операциями, но и прошёл специальное дополнительное обучение и продолжает регулярно повышать квалификацию, владеет навыками расчёта и конструирования.

Постройку специализированного тягача SLT можно условно разделить на три этапа. Первый этап – постановка задач заказчиком, на этом же этапе производится согласование компонентной базы. Руководство разработкой поручено подразделению CTT (Custom Tailored Trucks) на заводе в Мольсхайме в тесном согласовании с конструкторским отделом грузовиков в Штутгарте. На втором этапе базовый автомобиль производится на заводе в Вёрте, а на третьем этапе тягач отправляют на окончательную сборку в Мольсхайм. Там изготовляется каркас для крепления агрегатов и радиаторов за кабиной водителя, размещаются дополнительные компоненты, выполняется монтаж управляемой и поддерживающих осей в четырёхосных седельных тягачах. Здесь же при необходимости устанавливаются тягово-сцепные устройства для тяжёлых грузов спереди и сзади, регулируемое седельное сцепное устройство и другое специальное оборудование. Для решения «тяжеловесных» задач разной сферы применения варьируют длиной рамы, базой, количеством осей, причём дополнительные оси могут быть ведущими или управляемыми. Само собой разумеется, необходимы изменения и доработки в силовой линии.

Технические задания и модификации

Требования к новому SLT высоки: даже без груза комбинация из тягача и седельного или обычного прицепа весит примерно от 60 до 65 т, что в 1,5 раза превышает обычный для Центральной Европы вес автопоезда для движения по дорогам общего пользования. Общий вес автопоезда нового SLT составляет 250 т. Основная масса заказываемых машин – четырёхосные. В такой конфигурации допустимая общая масса транспортного средства составляет 41 т, при этом нагрузка на отдельную ось спереди назад рас-пределяется следующим образом: 9, 8, 7 и 2х13 т. На экспорт возможны более высокие значения полной массы тягача для Arocs 8x8 – 48 т. Для всех моделей допустимая полная масса составляет 250 т.

Для перевозчиков, работающих с допустимой полной массой до 120 т, а также преимущественно в равнинной местности, существует версия Semi-SLT без дополнительной системы охлаждения. В рамках индивидуальных допусков в зависимости от оснащения и области применения, с определенными ограничениями возможна полная масса и 150 т.

Основной рынок сбыта SLT находится в Европе, но серия SLT применяется также в Южной Америке и Африке. Для стран с экологическими нормами ниже Euro 6 в обозримом будущем будет доступна соответствующая версия на базе Actros.

Новый Mercedes-Benz SLT позиционируется производителем, как бескомпромиссный большегрузный перевозчик, специалист высшего уровня для данного сегмента. Существует несколько базовых исполнений нового SLT, но топовыми являются два тягача. Это Actros SLT с пневмоподвеской, просторной кабиной GigaSpace, шириной 2500 мм и Arocs SLT с подвеской на рессорах на базе особо надёжного Arocs Grounder, с кабиной BigSpace. Существуют следующие варианты Actros SLT:

- Actros SLT 6x4, база 3400 или 4000 мм;

- Actros SLT 8x4, база 4000 мм.

-

Arocs SLT с подвеской на стальных упругих элементах доступен в следующих вариантах:

- Arocs SLT 6x4, база 3300 или 3900 мм;

- Arocs SLT 8x4, база 3900 мм;

- Arocs SLT 8x6, база 4200 мм;

- Arocs SLT 6x6, база 3900 мм;

- Arocs SLT 8x8, база 4850 мм.

Весной представленная гамма пополнится тягачами SLT с полным приводом и с колёсными формулами 6x6, 8x6 и 8x8. Выпускают SLT с левым и правым рулевым управлением для разных стран и полноприводные модификации с шинами до 14.00 R20 для использования вне укрепленных дорог.

Деликатесы

Euro 6, как у всех

Основой высокоэффективной очистки отработавших газов является технология BlueTec от Mercedes-Benz с оборудованием SCR и впрыском мочевины в отработавшие газы. Установленный в систему выпуска катализатор SCR преобразует вредные окислы азота в такие безвредные компоненты воздуха, как азот и вода. К этому добавляется сажевый фильтр.

Поскольку данная техника относится к очень узкому рыночному сегменту, парк тяжёлых тягачей исчисляется десятками единиц. Поэтому я не вижу смысла описывать дальше тонкости комплектаций и исполнений. Тем, кто сегодня уже заказывает подобные тягачи, помогут разобраться специалисты по продажам. Рядовому читателю, на мой взгляд, гораздо интереснее особенности силовой линии этой тяжёлой техники. Чем же она отличается от решений, применяемых на серийных автопоездах?

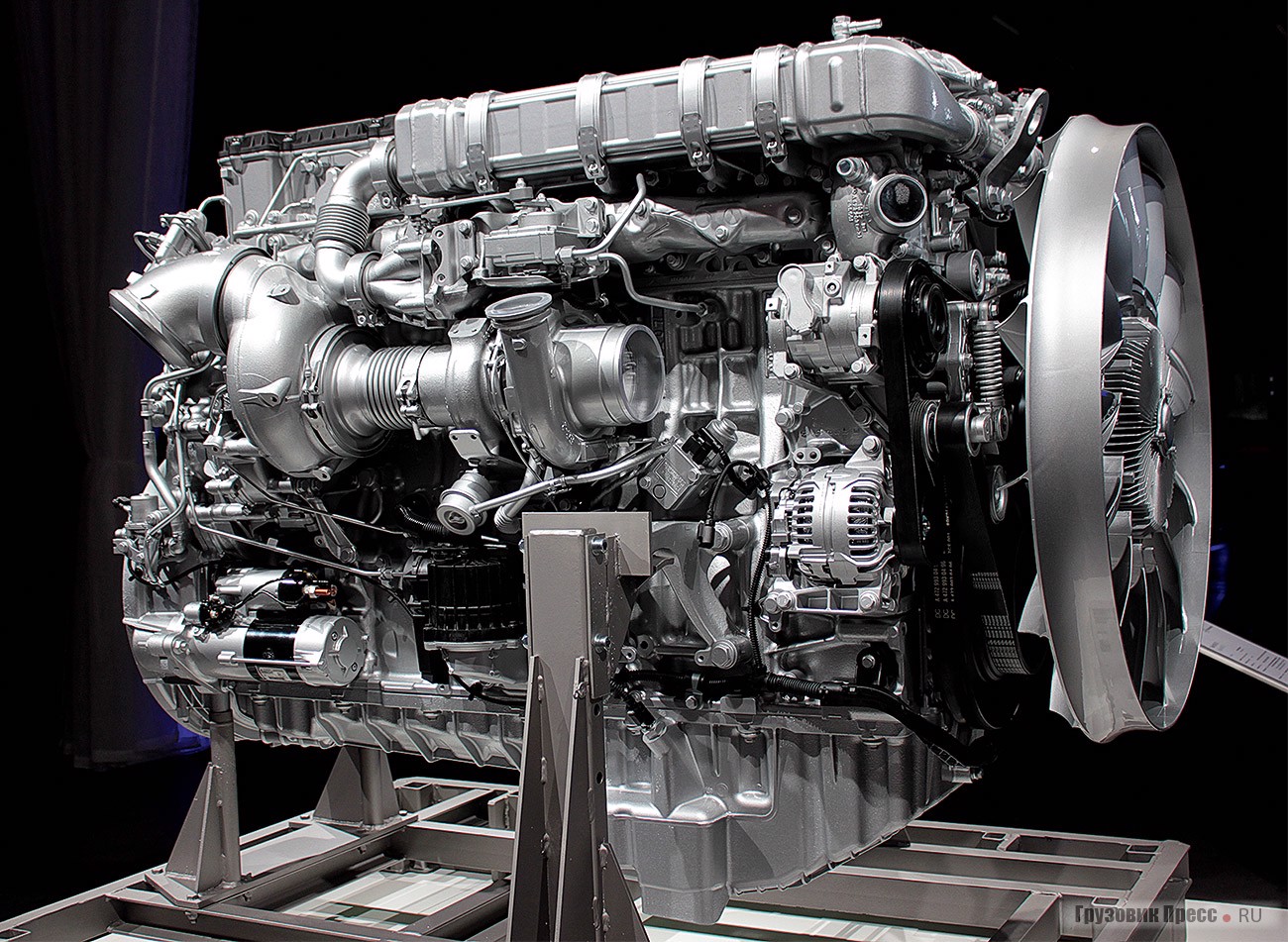

Начнём с двигателя. Это Mercedes-Benz OM 473. Благодаря своей эластичности и тяге этот силовой агрегат, применяемый и на серийных грузовиках, подходит для SLT без каких-либо «железных» изменений. Изменились только настройки электронной аппаратуры. Сами немцы называют этот процесс настройки индивидуальным параметрированием. Характеристики двигателя говорят сами за себя, а именно: объём – 15,6 л, максимальная мощность – 460 кВт (625 л.с.), крутящий момент – до 3000 Н.м. Интересно обратить внимание на обороты максимальной мощности двигателя – 1600 об./ мин. Это значение довольно низкое, но именно такова специфика передвижения сверхтяжёлых автопоездов, ведь они не «летают» по магистралям со скоростью под 90 км/ч, а уверенный набор скорости во всём диапазоне оборотов чрезвычайно важен, особенно при движении на подъём. Данный двигатель предлагается с тремя настройками мощности, данные приведены в таблице. Но во всех исполнениях при оборотах чуть выше холостых достигается крутящий момент в 2500 Н.м. Из этого вытекает необычайная эластичность и тяговитость – важные параметры при транспортировке тяжёлых грузов.

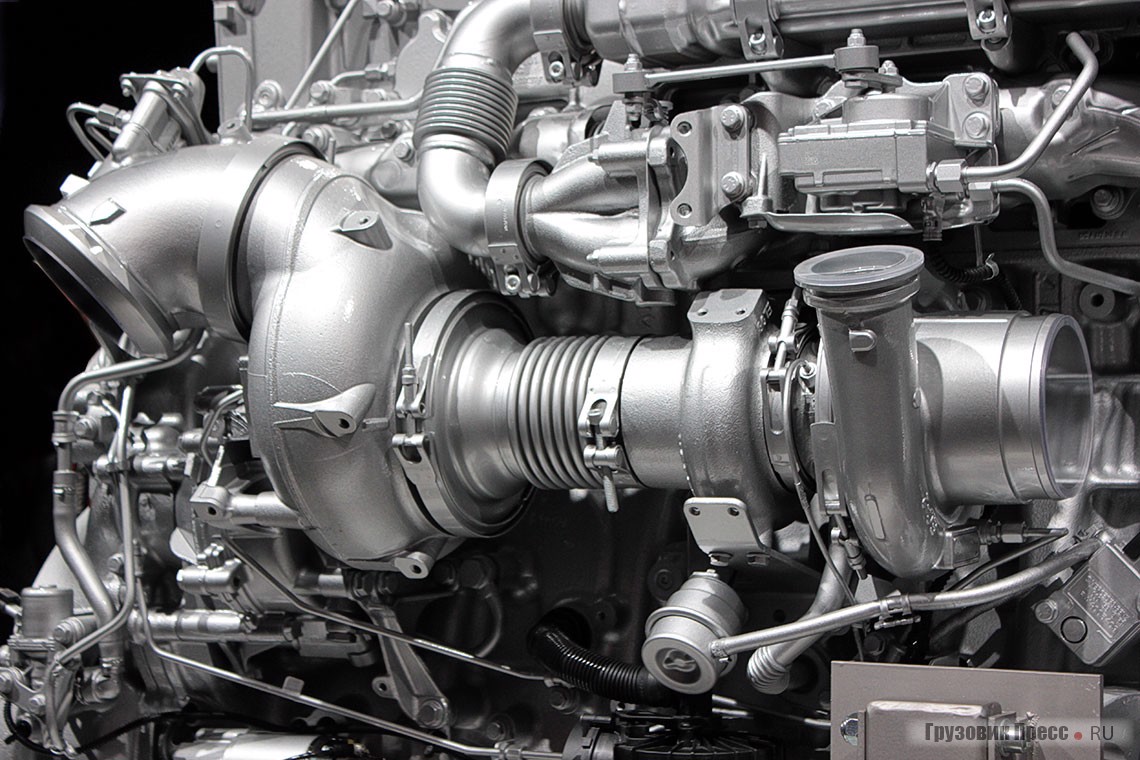

На презентации немецкие специалисты не раз упоминали о технических «деликатесах» в конструкции Mercedes-Benz SLT. К одному из них, без всяких сомнений, можно отнести систему турбокомпаунда этого двигателя. Понятие «турбокомпаунд» означает вторую, установленную после основного турбонагнетателя турбину. Она использует всё ещё имеющуюся в отработавших газах энергию после их выхода из турбонагнетателя для дополнительного увеличения эффек-тивности. Усилие через гидродинамическую муфту подаётся на зубчатую передачу двигателя и тем самым непосредственно на коленчатый вал. Такая система увеличивает крутящий момент в зоне низких оборотов, двигатель лучше откликается на педаль акселератора. Но в то же время турбокомпаунд требует более прочных деталей самого двигателя.

Картер двигателя отлит из патентованного сплава серого чугуна и благодаря оребрению обладает очень высокой жёсткостью. Монолитные поршни выполнены из стали. Гильзы цилиндров – «мокрого» типа для оптимального охлаждения. Монолитная головка блока цилиндров двигателя из чугуна с вермикулярным графитом (GGV) очень стабильна и рассчитана на давление воспламенения свыше 200 бар. За счёт того, что блок и головка цилиндров чугунные, они обладают близкими коэффициентами расширения, и при сильном нагреве существенно снижена вероятность нарушения геометрии ГБЦ. Привод газораспределения (два верхних сборных распределительных вала) осуществляется при помощи компактной и жёсткой зубчатой передачи со стороны маховика.

Питание для тяжеловеса

За впрыск топлива отвечает гибкая система Common Rail с усилителем давления X-Pulse. Максимальное давление в общей топливной рампе 900 бар, в отдельных форсунках усиливается до 2100 бар. Используемая Mercedes-Benz система впрыска X-Pulse непрерывно адаптирует впрыск индивидуально для каждого цилиндра под текущие эксплуатационные условия двигателя. Изменяются момент впрыска, количество впрыскиваемого топлива, число впрысков, а также давление впрыска.

| Мощность | Максимальный крутящий момент |

|---|---|

| 380 кВт (517 л.с.) при 1600 мин-1 | 2600 Н.м при 1100 мин-1 |

| 425 кВт (578 л.с.) при 1600 мин-1 | 2800 Н.м при 1100 мин-1 |

| 460 кВт (625 л.с.) при 1600 мин-1 | 3000 Н.м при 1100 мин-1 |

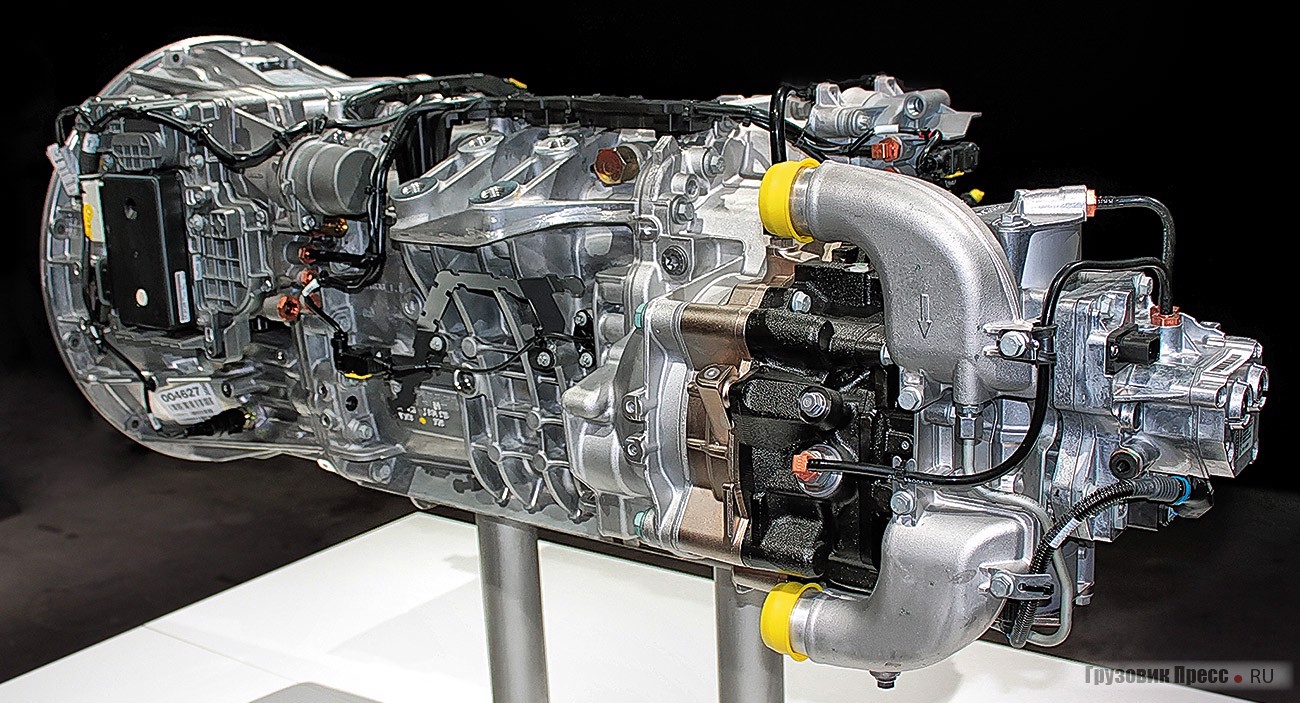

Необычное сцепление и доработанная КП

Кто бывал за рулём тяжёлой строительной техники, задаст резонный и закономерный вопрос – какое там сцепление? Пару троганий на подъёме на автопоезде массой 250 т не выдержит ни одна классическая конструкция. Не помогут здесь и увеличение диаметра, и количества дисков, бессильно повышение жёсткости пружин. Малоэффективна для таких масс и классическая гидромеханическая АКП. А что тогда? Всего понемногу: и механики, и электроники, и гидравлики. Вот что. Но обо всём по порядку.

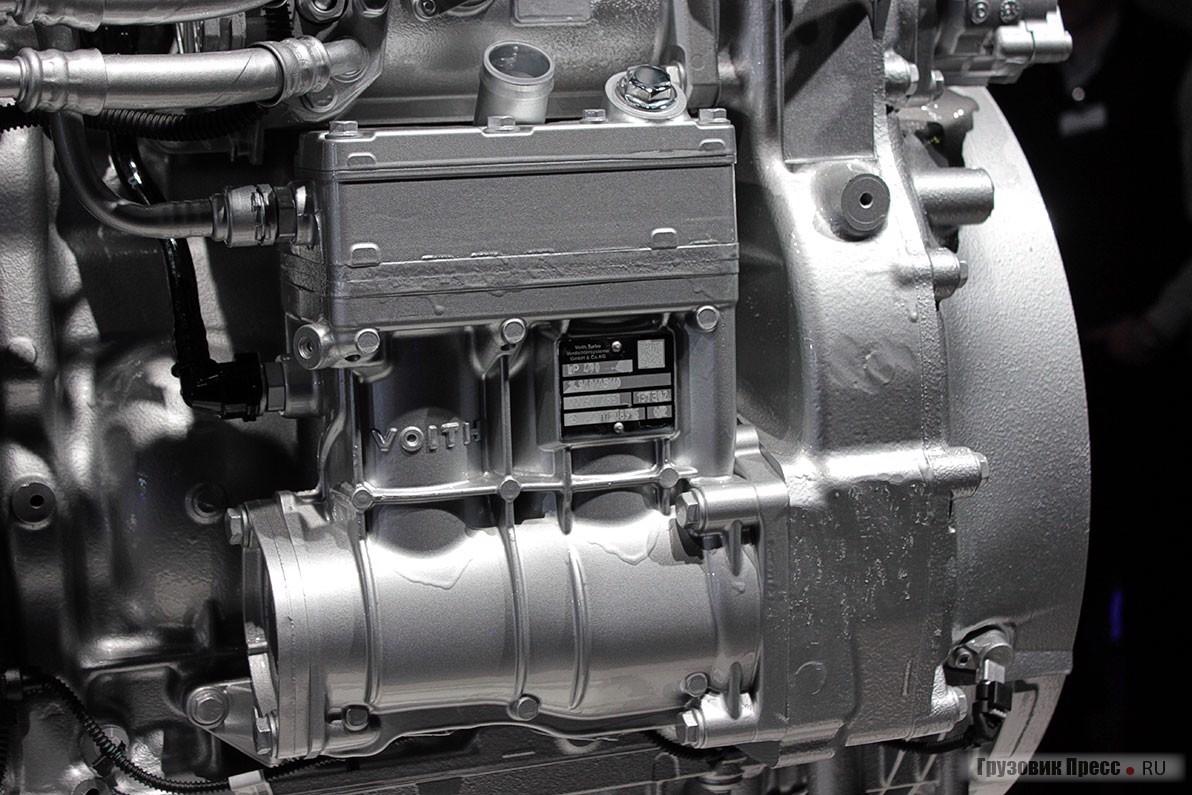

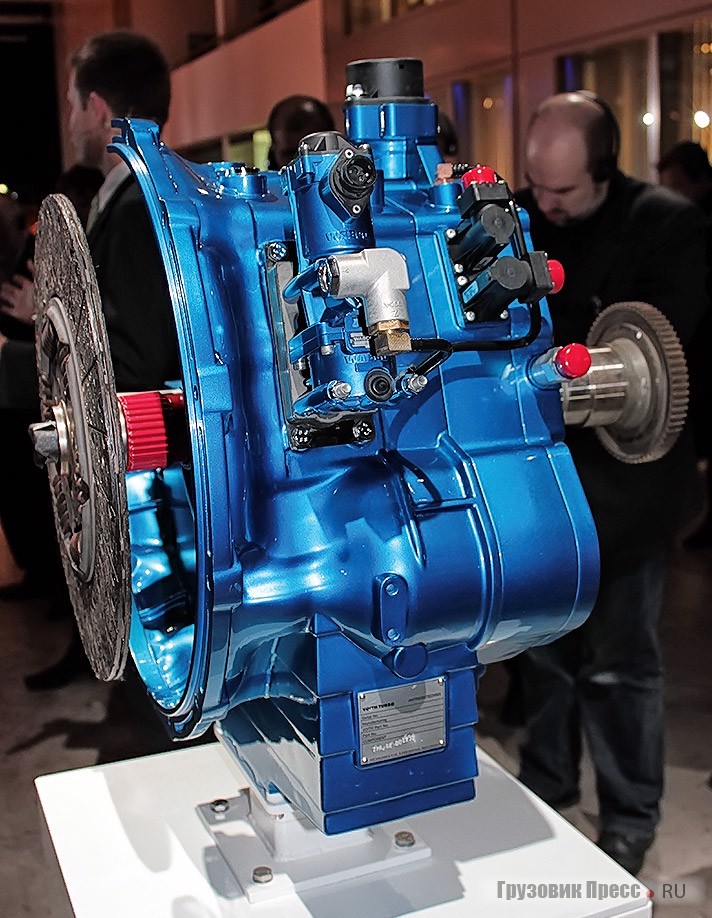

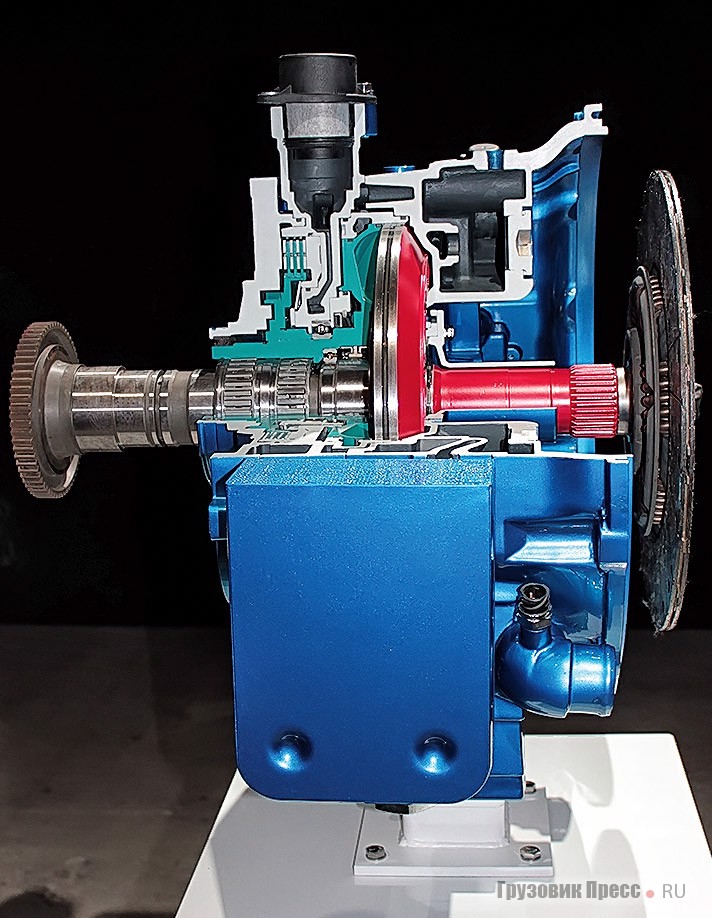

Теперь самое время вспомнить термин «технический деликатес», о котором уже упоминалось ранее. Именно так можно назвать сцепление Mercedes-Benz Actros и Arocs SLT. Оно объединяет включаемое при трогании с места гидродинамическое сцепление с ретардером в одном узле. Конструкция сцепления с турборетардером по сравнению с другими системами трогания с места компактнее, легче и одновременно служит как мощный ретардер. Сцепление с турборетардером обеспечивает как точное и без износа узлов трогание с места, так и маневрирование на малых скоростях.

В данном сцеплении друг напротив друга расположены насосное и турбинное колёса, не имеющие физического контакта. Подвижное насосное колесо находится на стороне двигателя, турбинное расположено со стороны коробки передач. Передача усилия между колёсами производится с помощью масла ATF.

Трогание с места при полной загрузке требует от тягачей частоты вращения примерно от 1100 до 1300 об./мин. При нажатии на педаль акселератора с помощью сжатого воздуха масло закачивается в сцепление с турборетардером, это создаёт силовое замыкание между двигателем и первичным валом коробки передач. Преимуществом такой передачи усилия является быстрое и одновременно плавное и без износа узлов силовое замыкание сцепления при полном крутящем моменте двигателя до 3000 Н.м. Количество масла регулируется, тем самым водитель может адаптировать передачу крутящего момента и требуемую мощность под конкретную ситуацию.

Непосредственно после начала движения сцепление с турборетардером замыкается, и масло удаляется из корпуса под воздействием центробежной силы, силовое замыкание между двигателем и коробкой передач производится стандартным способом с наивысшим КПД посредством фрикционного сцепления. В зависимости от нагрузки, подъёма и выбранной программы движения тягач начинает движение на первой или второй передаче.

Поскольку трогание с места с проскальзывающим сцеплением не требуется, на SLT оно выполнено как однодисковое сухое сцепление. На Semi-SLT (полная масса 120 т) без сцепления с турборетардером применяется двухдисковое сухое сцепление.

За передачу тягового усилия отвечает коробка передач Mercedes G 280-16 с автоматикой PowerShift – единственная автоматизированная 16-ступенчатая коробка передач в большегрузном тягаче. Для её использования в SLT разработчики усилили корпус и немного доработали КП, она рассчитана на передачу максимального крутящего момента двигателя 3000 Н.м. Передаточные отношения были переработаны так, что 16 «коротких» передач гарантируют в любой момент времени включение подходящей передачи. Передаточные отношения 11,7 на первой передаче и 0,69 на высшей передаче создают большой динамический диапазон КП, равный 16,96.

Время процесса переключения снижено на 20%. PowerShift 3 также распознаёт режим принудительного холостого хода на спусках и удерживает включённую передачу в угоду максимальной тормозной мощности двигателя и сцепления. Мне невольно вспомнился недавний тест пассажирского автобуса-хохдеккера Setra Top Class S 517 HD – тоже продукт концерна Daimler. Только там наоборот, чтобы пассажиры не испытывали дискомфорт, время переключения передач на аналогичной КП было увеличено на 20%. Хороший пример индивидуального параметрирования.

Специально для SLT Mercedes-Benz разработал режим движения «heavy». Здесь точки переключения дополнительно смещены в область высоких оборотов, переключения производятся очень быстро в соответствии с требуемым крутящим моментом, передачи, как правило, переключаются последовательно.

Как затормозить?

Полная масса автопоезда 250 т – это примерно в пять раз больше стандартной сцепки, а эффективное и безопасное торможение никто не отменял. Что же предприняли создатели SLT?

Помимо штатной рабочей и стояночной тормозной систем важное значение для транспортировки тяжёлых грузов имеет очень мощный наддувный декомпрессионный моторный тормоз High Performance Engine Brake двигателя OM 473. Водитель активирует одну из двух его ступеней с помощью правого рычага на рулевой колонке, при этом тормоз срабатывает очень быстро. Мощность моторного тормоза достигает 475 кВт (646 л.с.). С его помощью водитель SLT может надёжно и без износа тормозной системы удерживать тяжёлые грузы на уклоне.

Регламентное техническое обслуживание

Без преувеличения, работа техники в столь тяжёлых условиях требует отдельного подхода к регулярному техническому обслуживанию. При небольшом среднегодовом пробеге учитываются моточасы, область и регион применения машин. Базовое ТО проводится в обязательном порядке ежегодно, вне зависимости от пробега.

Тягач с человеческим лицом

После довольно объёмного описания всевозможных технических «деликатесов» монстроподобного типа у читателя может сформироваться мнение о жёстком бескомпромиссном нраве этого тягача. Этакий злой и суровый автомобиль-танк, БТР или что-то в этом роде специального назначения. Нет, это совсем не так. Кабины этих тягачей, унифицированные с новыми семействами Actros или Arocs, современны, просторны и комфортабельны. Часто заказчик и изготовитель, понимая стоимость специального оборудования автопоезда, идут навстречу друг другу, комплектуя рабочее место водителя «по полному фаршу». Ведь водитель такого автопоезда – работник высококвалифицированный, а потому заслуживает отличных условий труда. Эргономичные органы управления, зеркала, дополнительные камеры для обзора или контроля специальных зон – здесь всего предостаточно. Чтобы сложная работа удалась и удалась на славу!