Самосвалы-самопалы

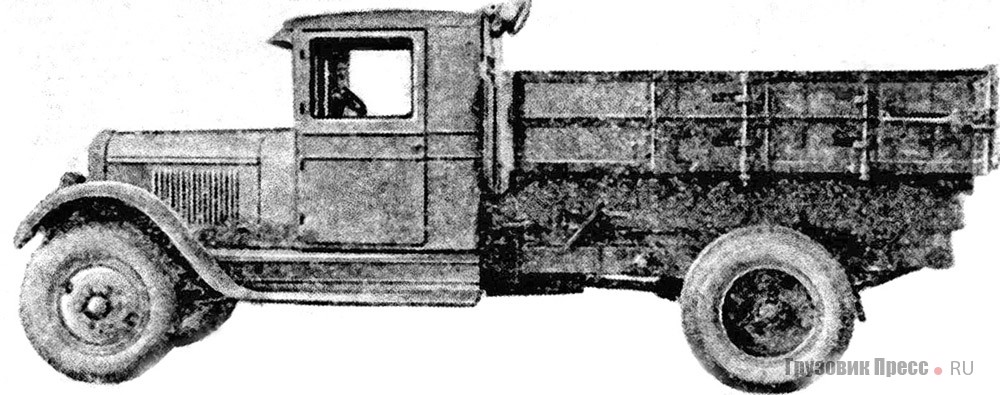

Полукустарные конструкции самосвалов на шасси ЗИС-5

Этим автомобилям не повезло. Самосвалы на шасси ЗИС-5 в разное время пытались производить многие предприятия, но в отличие от промышленных ярославских и горьковских аналогов они оставались штучными, разномастными и несовершенными. Не получив широкой известности, они довольно скоро были преданы забвению.

Самые первые самосвалы на шасси ЗИС-5 стихийно возникли уже в первой половине 1930-х, когда грузовиков этого типа появилось достаточно много, но никакого промышленного предложения их самосвальной версии не было. К тому времени стало очевидным, что применение механизированной разгрузки автотранспорта, применяемого в строительстве и на земляных работах, экономит время от 30 мин (ручная выгрузка) до 1 часа (простои под разгрузкой) на каждый рейс одной машины, освобождает труд 3–4 грузчиков и даёт увеличение производительности в зависимости от расстояния на 45–95%.

Не удивительно, что отсутствие централизованного производства самосвалов на шасси трёхтонок заставляло многие ведомства предпринимать самостоятельные попытки переделок ЗИС-5 в полукустарные самосвалы самого различного типа. Тем самым был дан толчок невероятному всплеску конструкторской мысли, многим весьма неожиданным инженерным решениям и использованию всего мирового опыта в этом направлении. Эпоха 1930-х стала временем экспериментаторства и поиска оптимальной конструкции для отечественных самосвалов, в частности 3-тонной грузоподъёмности.

Самосвалы ручного типа

Эти конструкции были достаточно просты, но столь же архаичны. Идея их заключалась в том, что кузов опрокидывался при помощи мускульных усилий шофёра.

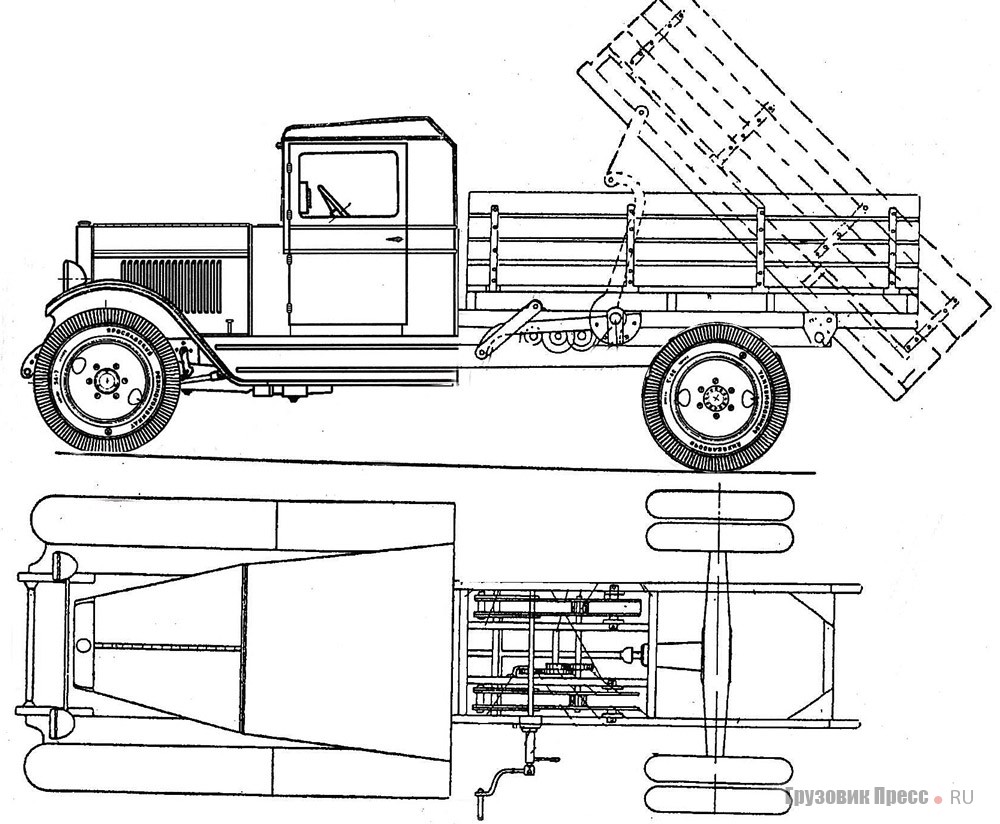

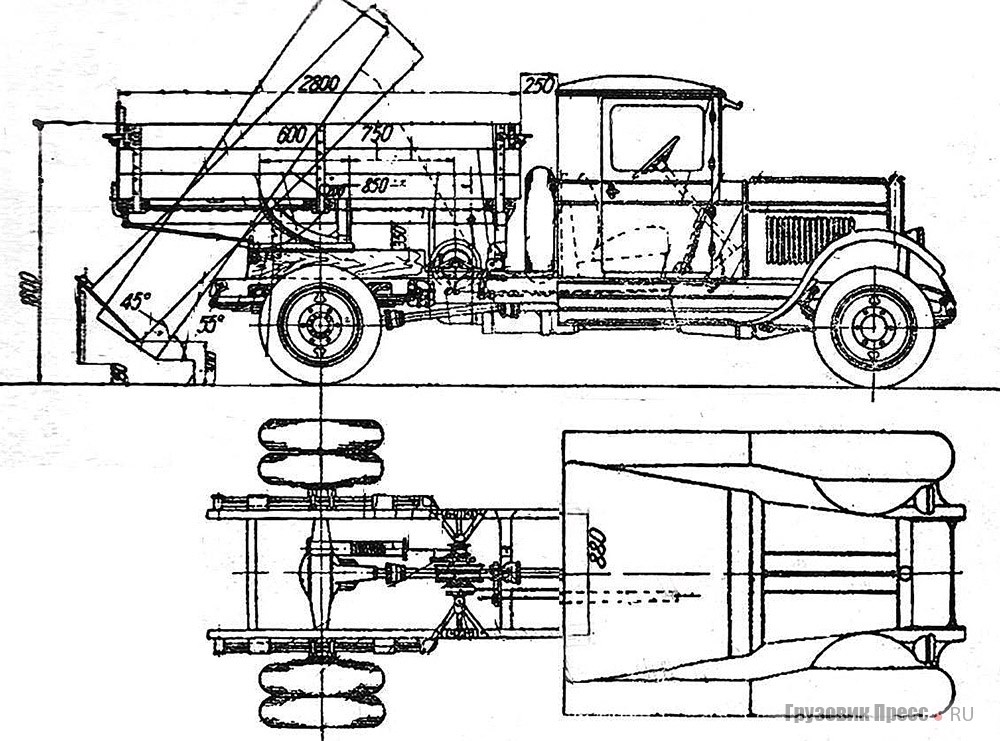

Одним из первых применительно к шасси ЗИС-5 был сконструирован лебёдочно-блочный самосвал системы изобретателя Орлова. Основным узлом этого механизма была металлическая направляющая стойка из двух швеллеров, располагавшаяся между кабиной и грузовой платформой. Снизу стойка шарнирно крепилась на валу, который в свою очередь тоже шарнирно монтировался на раме.

При помощи намотанного на барабан троса с четырёхшестерёнчатой ручной лебёдкой и установленных на вершине стойки блоков передняя часть кузова поднималась вверх до 60°. Однако для этого водителю приходилось выходить из кабины, вставлять рукоятку в стержень лебедки и вращать её до полного подъёма кузова. Подъём продолжался не менее четырёх минут и требовал значительных физических усилий. Столько же времени уходило на спуск при помощи ручного колодочного тормоза. Хотя лебёдка и уменьшала тяговое усилие в 5 раз, но всё же операция разгрузки требовала от шофёра значительного напряжения.

Такие лебёдочно-блочные самосвалы получили распространение в Московском тресте грузовых перевозок («Мосавтогруз»), где изготовлялись ремонтно-механическими мастерскими треста. Однако переоборудование бортового ЗИС-5 в такой самосвал было делом довольно сложным, требовало фрезерования шестерён и обходилось тресту по 1500 руб. за машину (в ценах 1930 гг.). Кроме того, за каждый подъём шоферу приходилось доплачивать по 40 коп.

![[b]Схема ручного самосвала лебёдочно-блочного типа конструкции Орлова, 1934 г.:[/b] 1 – рама; 2 – основание платформы; 3 – шарниры; 4 – кронштейн платформы; 5 – ползунки; 6 – металлическая направляющая стойка; 7 – трос; 8 – ручная лебедка; 9 – вал](/article/1186-polukustarnye-konstruktsii-samosvalov-na-shassi-zis-5-samosvaly-samopaly/Images/02.jpg)

В эксплуатации такие самосвалы вызывали массу нареканий из-за несовершенства конструкции и изготовления (низкое качество шестерён и других деталей и как следствие частые поломки). Не нравилась многим и длительность процедуры разгрузки. Словом, «минусов» было больше, чем «плюсов».

Другой схожей попыткой стало создание на базе ЗИС-5 вагонеточного самосвала системы Казанского. Платформа кузова такого самосвала имела свою раму, которая в транспортном положении находилась на высоте 500 мм от рамы автомобиля. На поперечинах рамы платформы устанавливались роликовые подшипники, которыми платформа опиралась на поперечные опорные рельсы, попарно имевшие наклон в противоположные стороны и жёстко закреплённые на раме базового шасси. В точках пересечения парных рельс относительно кормы, равно как и в соответствующих им кронштейнах рамы платформы, имелись отверстия, в которые вставлялись штыри (штоки), удерживавшие платформу горизонтально в транспортном положении.

Когда шофёр, вынув стопор, вращал рукоятку барабана, находившуюся на месте фаркопа, в одну сторону, опрокидывающий трос неизбежно смещал платформу на бок до угла 45°. Если вращение происходило в другую сторону, то и платформа наклонялась в противоположную сторону.

Задний и передний борта самосвала были неподвижными, боковые открывались стандартно сверху, процесс наклона в любой точке мог быть остановлен храповым механизмом, а в крайних наклонных положениях платформу дополнительно удерживали страховочные цепи. Здесь шофёру, крутя рукоятку, не нужно было прилагать значительных усилий (опрокидыванию способствовал вес самого груза), но приходилось повозиться со стопором, запорами откидного борта и с возвращением платформы на место.

Самосвалы такого типа применяли на строительстве канала Москва–Волга («Москва–Волгострой» или МВС, 1932–1937 гг.). Но и они отличались множеством недостатков: большие затраты времени на опрокидывание и возврат платформы, значительное повышение погрузочной высоты (на 600 мм), конструктивная сложность, громоздкость и малая надёжность.

В то же время в тресте «Мосавтогруз» по проекту инженера А. Каипова был построен рычажный ручной самосвал на шасси ЗИС-5. При вращении шофёром рукоятки, располагавшейся слева за кабиной, посредством шестерёнчатых переборов (установленных тут же на раме под платформой) приводились в действие два составных рычага, традиционно поднимавших переднюю часть платформы вверх с наклоном назад. Задний борт был сделан самооткидным – фартучного типа, с запорами. Для подъёма кузова габаритными размерами 2850х1900х600 мм с деревянными бортами на угол 45–50° надо было сделать 47 оборотов рукояткой с усилием 16–18 кгс. Стоимость переоборудования для одной машины составляла 1500 руб. Но и этой машине были свойственны многие недостатки: длительность разгрузки, большие усилия водителя, несовершенство и ненадёжность конструкции, быстрый износ открытых зубчатых элементов и т. д.

Заслуживает внимания и конвейерный самосвал на базе ЗИС-5, сконструированный Центральным автоэксплуатационным научно-исследовательским институтом (ЦАНИИ) в начале 1936 г., являвший собой редкое исключение из доминирующего принципа обязательного опрокидывания платформы. Идея заключалась в том, что при неподвижном кузове в движение приводился настил пола.

Основной частью самосвала ЦАНИИ была брезентовая лента во всю ширину кузова, сматываемая вручную с переднего на задний барабан. Лента лежала на поддерживающих её и легко вращаемых в своих гнёздах деревянных роликах, секции которых были закреплены на металлической раме. Задний барабан в специальном кожухе приводился в движение лебёдкой из четырёх шестерён, которую крутил рукояткой шофер. Первоначальное усилие составляло 16 кгс.

Такой тип самосвала был сравнительно прост и дёшев (затраты на оборудование одной машины составляли порядка 900 руб.) и не требовал переделки обычного бортового ЗИС-5, поскольку рама с ленточным механизмом просто задвигалась на стандартную платформу любой трёхтонки. Однако использовать эту конструкцию можно было не для всякого навалочного груза. Песок, грунт или зерно почти сразу же забивали механизм и быстро выводили его из строя. Несмотря на то, что у английского прототипа Principality (с которого в ЦАНИИ взяли конструктивную идею машины) лента была замкнутой, наши разработчики почему-то отказались от такого решения, и поэтому после каждой выгрузки водителю приходилось снимать рукоятку с заднего барабана, переносить на передний и перематывать всю ленту обратно. Словом, дальше изготовления опытного образца дело не пошло.

Саморазгружающиеся варианты

В СССР в 1930-х годах получили распространение самосвалы бункерного типа, конструкция которых была прямым заимствованием у узкоколейных железнодорожных полувагонов для перевозки торфа. Благодаря своей простоте эти конструкции применялись Гордорстроем Моссовета, управлением строительства канала Москва–Волга, на расширении Чуйского тракта в горном Алтае.

На днище кузовов бортовых ЗИС-5 просто ставили два продольных щита под углом 30–40°, сходившихся «горкой» в вершине. Для прочности и лучшего скольжения по ним груза деревянные щиты обивались железом. Существовало два их вида: универсальные и специализированные.

Первые не требовали особых переделок кузова – достаточно было установить в кузове разборные съёмные «горки».

Вторые же представляли собой доработанную конструкцию. Вместо платформы на стандартных поперечинах устанавливали несъёмную «горку», к которой жёстко крепились передний и задний борта, наращенные вверх на 150 мм. Такие же наращённые боковые борта крепили, но уже на верхних петлях и шарнирах, открывались они теперь снизу. Эти трёхтонки конструкции инженера Носова с кормовым управлением откидывания бортов изготовлялись мехбазой гордорстроя Моссовета и Механическим заводом МВС для работ на канале.

На другой версии инженера Алфимова управление открытием–закрытием боковых бортов осуществлялось дистанционно из кабины системой двухплечных рычагов и тяг с натяжными муфтами для регулирования плотности прилегания бортов. Открытие происходило под массой груза, а закрытие – за счёт собственного веса.

К их достоинствам можно отнести быстроту выгрузки, лёгкое и удобное управление (усилием лишь одной руки – до 10 кгс), незначительный вес механизма, надёжность и дешевизну изготовления (от 300 до 600 руб.). Однако в таком кузове уменьшалась полезная вместимость (отчего и приходилось наращивать борта), небольшой угол наклона пола не позволял без затруднений осуществлять сбрасывание мёрзлого или пластичного глинистого материала, а разгрузка могла идти только одновременно на обе стороны. Да и загрузка вручную была затруднена из-за повышенной погрузочной высоты (через борт) и должна была быть равномерной на обе стороны кузова. И всё же универсальные бункерные приспособления на стандартных ЗИС-5, имевшие среди достоинств еще и быстрый монтаж-демонтаж, активно применялись тогда в СССР, особенно на объёмных земляных работах временного характера.

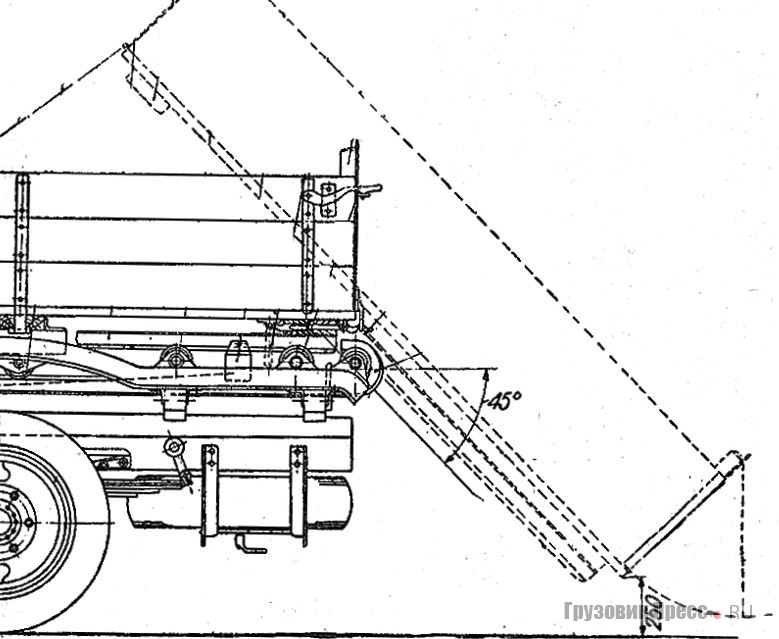

Шарнирный самосвал конструкции А.А. Васильева являл собой более сложный вид «саморазгрузчика». Здесь использовалась потенциальная энергия самого груза, но в сочетании с опрокидыванием платформы назад.

Принципиальным элементом здесь стало применение двух параллельных сегментированных частей зубчатого колеса, которые были жёстко укреплены в своих вершинах к днищу кузова. Нижней частью они свободно опирались на прямые зубчатые ползуны, смонтированные на раме. Сегменты зубчатых колёс кузова, перекатываясь назад по зубчатым ползунам, смещали центр платформы на 200 мм по отношению к точке опоры, тем самым наклоняя грузовую платформу. Удару максимально опрокинувшейся платформы о раму машины препятствовала буферная пружина, связанная с кузовом тросом. А другая пружина (амортизационная) служила для возвращения кузова в исходное положение. Частичное или замедленное опрокидывание достигалось вводом в действие ленточного тормоза.

Всё управление процессом разгрузки и возврата кузова на место осуществлялось с места водителя рычагом и педалью. Открытие заднего борта фартучного типа также регулировалось. Боковые борта откидывались как у обычного грузовика. Размеры кузова составляли 2,8х2,0х0,5 м, геометрическая вместимость – 2,5 м3, погрузочная высота – 1355 мм, максимальный угол наклона – 55°, время разгрузки – 5–8 с, столько же требовалось для возврата платформы. При переоборудовании рама стандартного ЗИС-5 укорачивалась сзади на 500 мм, а запасное колесо переносилось с кормы и устанавливалось за кабиной на вертикальном кронштейне.

Достоинствами самосвала являлись как быстрота, так и возможность постепенной разгрузки, простота и лёгкость управления, а также дешевизна переоборудования (в пределах 800 руб. на машину). К недостаткам же относились большая погрузочная высота, быстрый износ силовых и ударных элементов и весьма мягкое крепление платформы к раме автомобиля через деревянный настил, что расшатывало кузов.

В 1935–1936 годах для строительства канала Москва–Волга Механический завод изготавливал роликовые инерционные самосвалы конструкции Рубинчика, принцип действия которых основывался на инерции машины в момент её движения. Основание платформы такого самосвала продольными рельсами опиралось на три пары роликов, насаженных на подшипники скольжения, закреплённые на опорном настиле шасси.

Для разгрузки водитель с помощью системы рычагов отжимал стопор, а затем давал машине небольшой рывок вперед, в результате которого груженая платформа по инерции откатывалась назад и опрокидывалась относительно крайних роликов. Для ограничения опрокидывания и смягчения удара платформы служили цепи с пружинами. Установка платформы в транспортное положение производилась аналогично, т. е. торможением двигавшейся машины. Переоборудование одного автомобиля обходилось в 600 руб.

Основным недостатком этих машин были большие динамические нагрузки на элементы устройства и само шасси. Кроме того, вследствие перекосов платформа при возврате часто сходила с роликов, и в этом случае для установки её на место нужны были усилия нескольких человек и дополнительное время. Небольшое количество таких инерционно-роликовых самосвалов производства Мехзавода МВС довольно быстро пришло в негодность, после чего от этой конструкции отказались.

Усовершенствовать такой тип самосвала попытались осенью 1936 г. в «Мосавтотресте», построив на Бауманском авторемзаводе опытный экземпляр по проекту инженера Зильберглита и испытав его тогда же на строительстве набережных реки Москвы. В отличие от предыдущей конструкции он имел жёсткую опорную раму, а в качестве амортизатора служила рессора, к концам которой крепились цепи. Удары смягчались резиновым буфером, а работу без перекосов платформы гарантировали крайние уголки, изогнутые в виде направляющих дуг для опорных рельсов. У такого самосвала были минимальные затраты времени на разгрузку и возврат кузова, он был достаточно прост в изготовлении, лёгок в управлении и более надёжен. Однако механизм его имел значительный вес (350 кг), а для разгрузки требовалось изрядное пространство (на разгон и торможение). Но, главное, при каждой разгрузке двигатель и силовая передача испытывали значительные знакопеременные перегрузки, а тормозные колодки получали повышенный износ.

Системы с механическим подъёмником

Более сложными являлись самосвалы, у которых платформа поднималась за счет работы двигателя. Обязательным элементом этих машин была коробка отбора мощности (КОМ), устанавливаемая обычно на коробке передач (КП) и передававшая крутящий момент (как правило, посредством карданного вала) на подъёмный механизм.

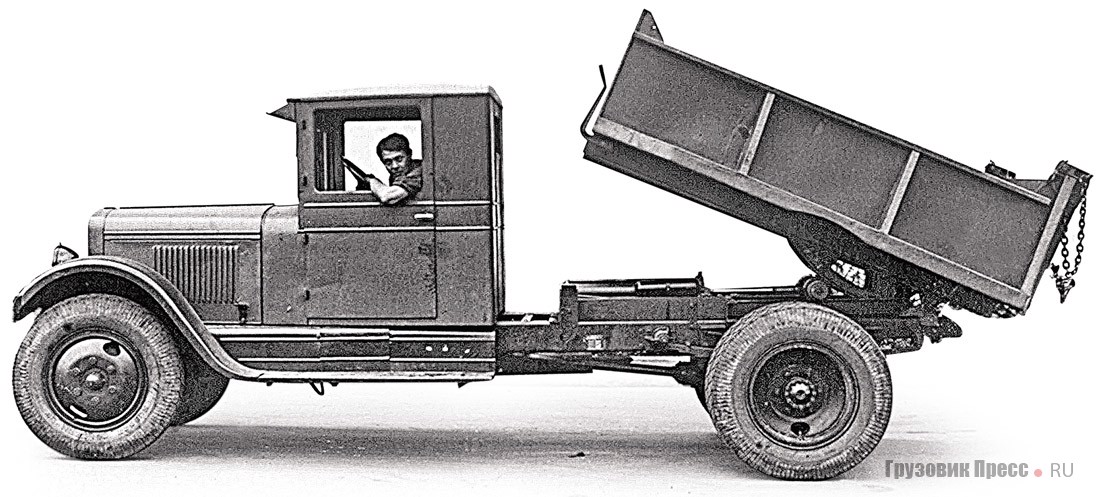

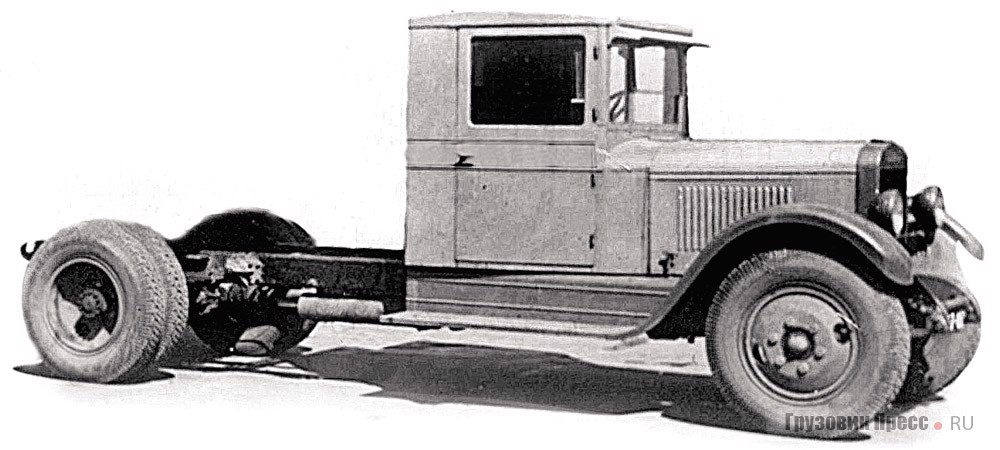

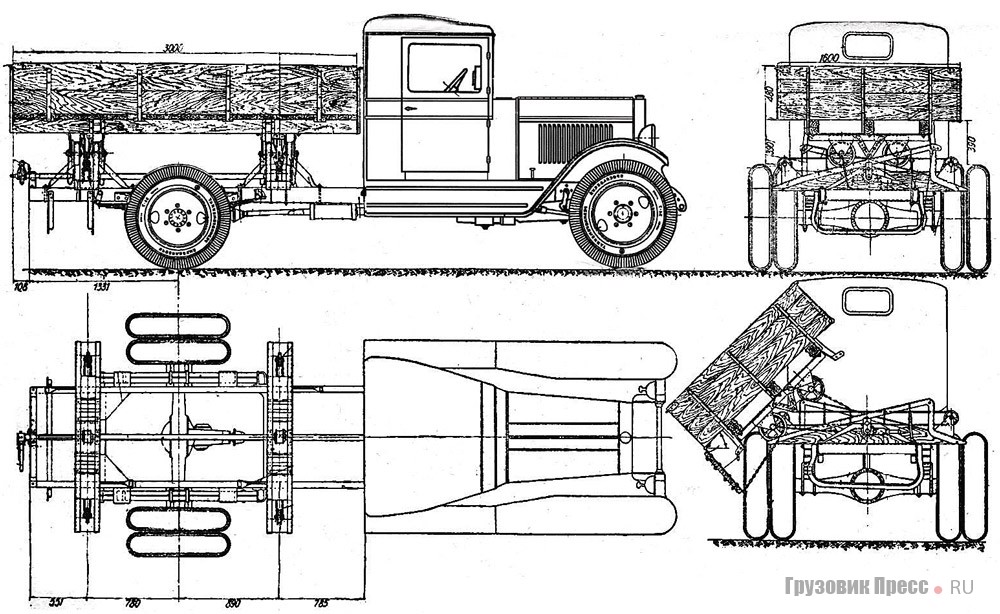

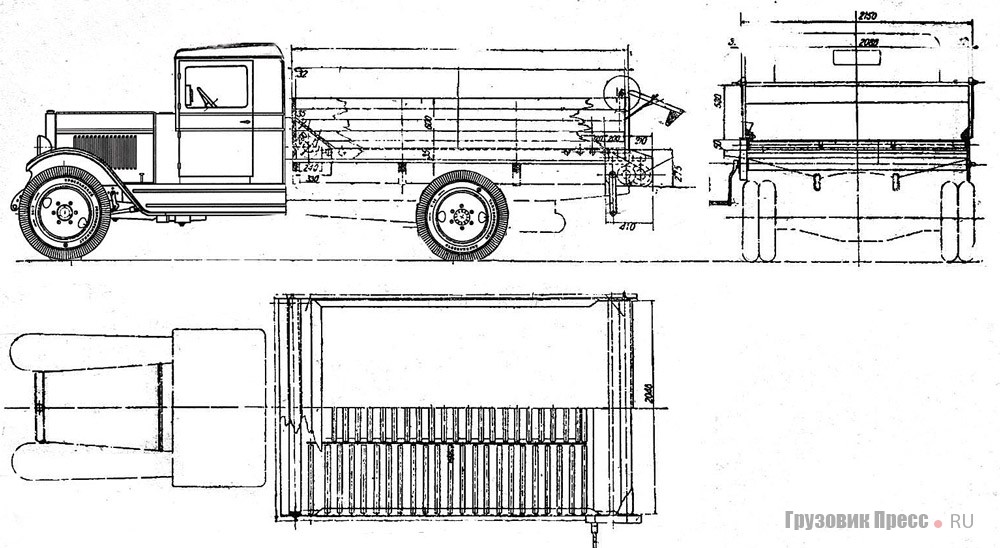

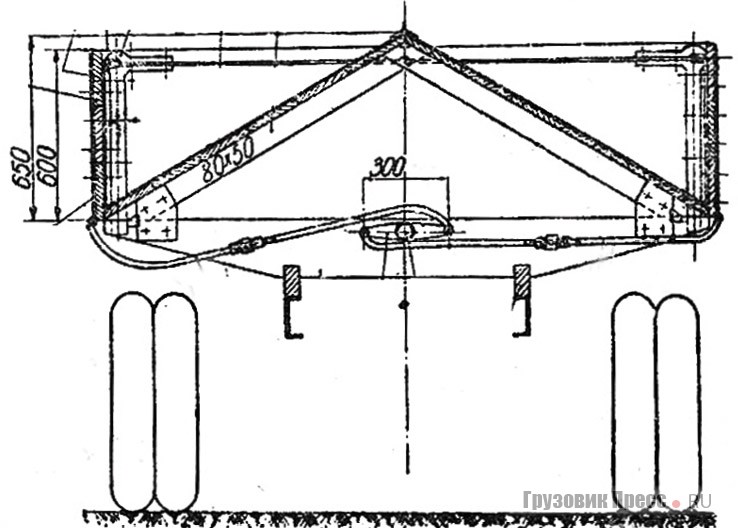

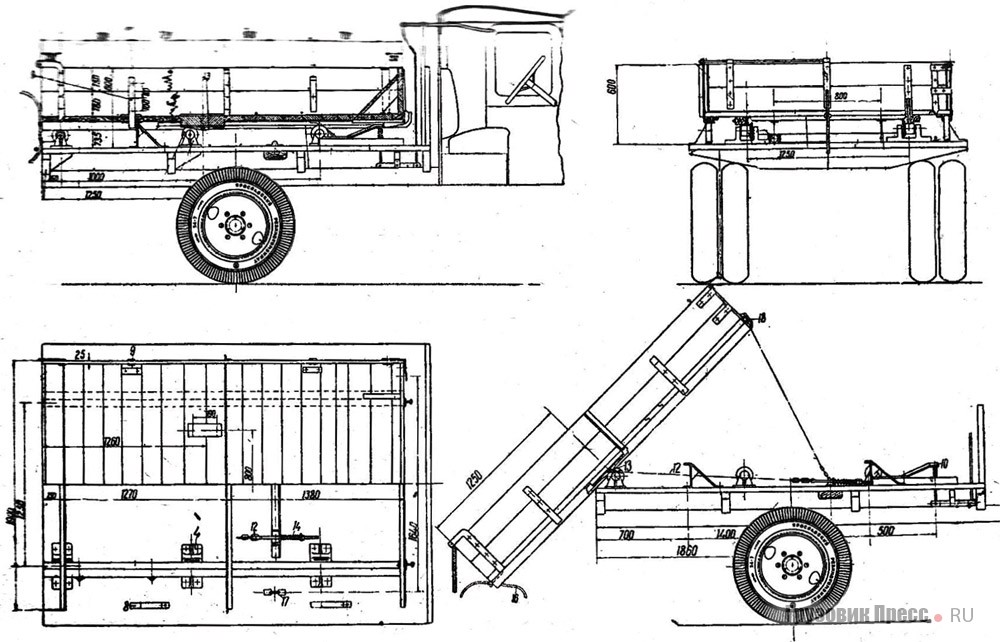

Существенные недостатки и несовершенство конструкций всех предыдущих типов отечественных самосвалов привели к созданию механического трёхтонного самосвала на шасси ЗИС-5 с принудительным опрокидыванием платформы на 50° назад. Окованная двухмиллиметровой листовой сталью деревянная платформа вместимостью 3 м3 с тремя откидными бортами имела внутренние размеры 2,9х2,1х0,5 м и закреплялась на деревянно-металлическом надрамнике, в задней части шарнирно соединявшемся с рамой самосвального механизма. Фартучный задний борт платформы также подвешивался шарнирно в верхней части на рамке.

Самосвальный механизм состоял из червячной пары с передаточным числом 1:32 и четырёх валиков с набором шестерён для понижения числа оборотов. Червяк соединялся с КОМ карданным валом с двумя карданными шарнирами. При максимальном подъёме самосвальный механизм автоматически выключался. Для фиксации платформы в транспортном положении устанавливался передний запор. Собственный вес самосвального механизма достигал 278 кг.

Принцип действия: КОМ, установленная с правой стороны на КП, передавала усилие через червячную пару и зубчатую передачу на рычаг с сектором. Рычаг перемещался вверх и поднимал переднюю часть платформы, закреплённой шарнирно на раме сзади. Опускалась же платформа под действием собственного веса при выключении кулачковой муфты, разъединявшей червячную пару от зубчатой передачи. Скорость опускания платформы регулировалась рычагом, расположенным в кабине и связанным с кулачковой муфтой и тормозом. Время подъёма платформы составляло 20 с, спуска – 5 с.

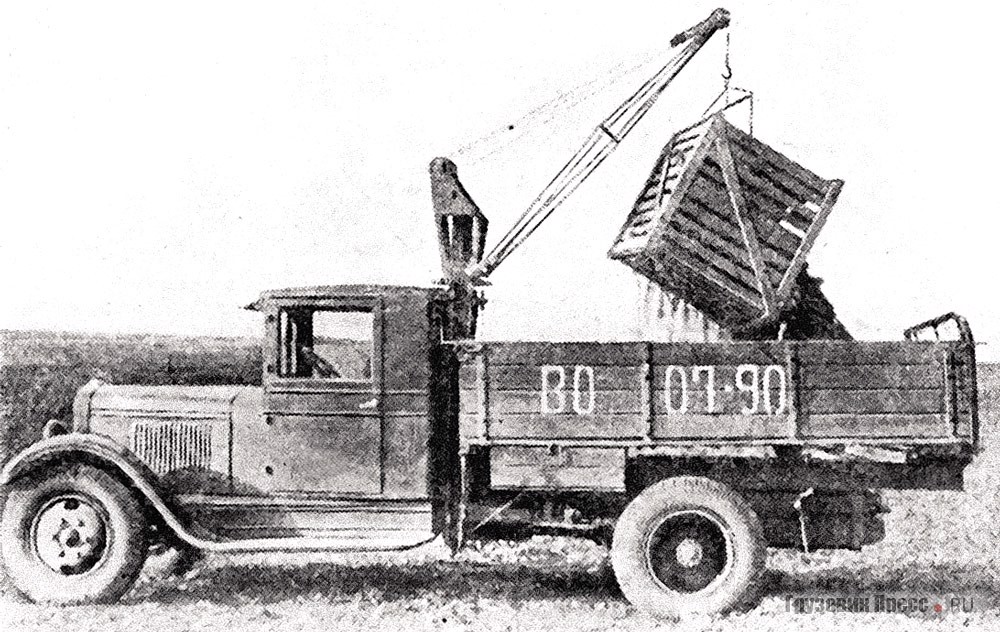

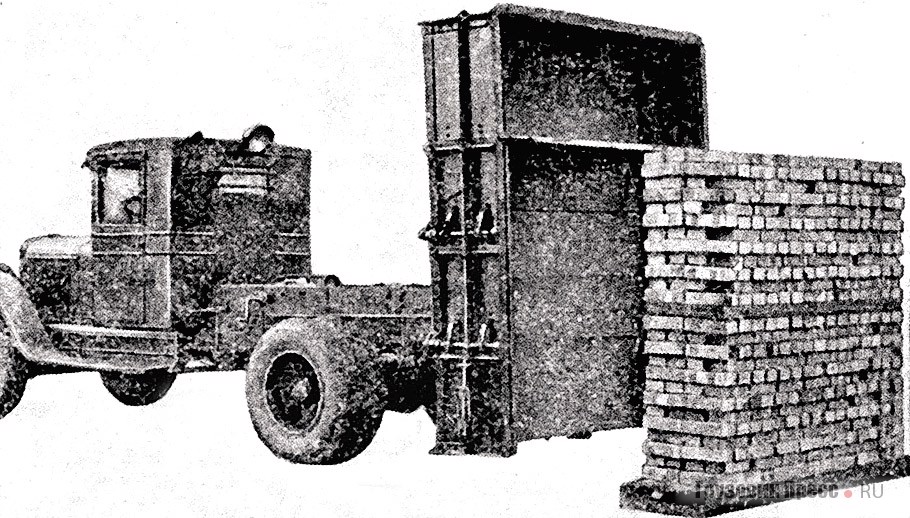

Кроме этих машин уже упомянутые «Мосавтогруз» и «Мосавтотрест» производили и самосвалы-самопогрузчики для перевозки кирпича в штабелях по 800–900 штук. Штабелевозы отличались от прочих самосвалов тем, что осуществляли не только разгрузку, но и загрузку.

При включении КОМ выведенным наружу с левой стороны машины управляющим рычагом (похожим на рычаг КП и имевшим три положения с фиксацией) цилиндрические шестерни, находившиеся в зацеплении с зубчатыми рейками, перемещали кузов назад в горизонтальном направлении. Затем включался вал, несший на концах косынки с подъёмно-направляющими роликами, и кузов постепенно переходил в вертикальное положение. В таком виде самосвал задним ходом подавался к выложенному заранее штабелю кирпичей так, чтобы груз пришёлся точно в ёмкостное пространство кузова. После чего с помощью специального домкрата кузов опускался до тех пор, пока поддон штабеля, служивший одновременно и сменным задним бортом, не удавалось закрепить к кузову шарнирными замками.

![[b]Схематический чертеж самосвала на шасси ЗИС-5 с механическим подъёмником:[/b] 1 – рамка заднего борта, 2 – откидные боковые борта, 3 – надрамник платформы, 4 – кронштейн платформы, 5 – шарнирное соединение, 6 – рама подъёмного механизма](/article/1186-polukustarnye-konstruktsii-samosvalov-na-shassi-zis-5-samosvaly-samopaly/Images/16.jpg)

Для установки кузова с кирпичом на исходное место рычаг управления переводился в противоположное положение, механизм начинал работать реверсивно и те же операции происходили в обратном порядке. По их завершении рычаг управления переводился в нейтральное положение. Операции погрузки и разгрузки занимали по 15 мин каждая, дополнительный расход бензина составлял при этом 0,9 л. Для работы таких штабелевозов требовалась ровная площадка в радиусе действия подъёмного крана, так как каждый штабель из 800 кирпичей занимал площадь 3,2 м2.

Несовершенство таких конструкций было очевидным, особенно если представить их работу в условиях пыли, грязи, плохого обслуживания и т.д. При наблюдавшемся тогда иной раз одновременном применении самосвалов ЯС-1 и ЯС-3 с гидравлическими подъёмниками и разнообразных саморазгружавшихся ЗИС-5 с ручными или механическими устройствами, симпатии эксплуататантов были всё-таки на стороне ярославских машин.

Созданные в это же время в СССР самосвалы на шасси трёхтонок с подъёмными устройствами гидравлического типа довольно быстро вышли на первый план. Они оказались более удачными, крепкими, работоспособными и как следствие – весьма востребованными, поэтому заслуживают отдельного рассказа.